-

Високоякісний паливний фільтр зі спеченої бронзи

Деталі продукту Представляємо наш першокласний паливний фільтр із спеченим бронзовим паливним елементом - ідеальне рішення для тих, хто потребує високоякісного...

Переглянути деталі -

Спечена мідна бронзова пластина заземлення

Запобігає електролізу та гальванічній корозії Зменшує радіочастотні перешкоди та покращує роботу електроніки Кращий прийом для ваших пристроїв GPS, погода ...

Переглянути деталі -

Міні-циліндр із спеченого пористого металу

Пористі метали є одним з багатьох матеріалів, придатних для виготовлення підшипників. Переваги спеченого міні-циліндра Порошкові метали мають велику кількість...

Переглянути деталі -

Стійкий до кислот і лугів, більш міцний фільтр з пористої нержавіючої сталі 316L, спечений фільтр...

Опис продукту Біомедичний фільтр HENGKO виготовлений із металевого порошку 316L, спеченого при високій температурі, з рівномірною пористістю 0,2-0,5 мкм, стійкістю до корозії...

Переглянути деталі -

CEMS Онлайн-аналізатор диму Зонд відбору проб газу 44,5 мм*121 мм унікальний дизайн зонда

Опис продукту * Виділення пилу в процесі * Для концентрації пилу понад 3 г/м3 * Велика активна поверхня * Тривалий термін служби * Низький перепад тиску...

Переглянути деталі -

Пориста металева фільтрувальна трубка для термічного очищення та спеціальної хімії | ХЕНКО

Фільтрувальні труби HENGKO з нержавіючої сталі виготовляються шляхом спікання порошкового матеріалу 316L або багатошарової дротяної сітки з нержавіючої сталі при високих температурах. Вони були з...

Переглянути деталі -

Металеві спечені фільтри з нержавіючої сталі 316L SS, індивідуальні мікропористі нікель-монель інко...

Пористі металеві матеріали HENGKO виготовляються шляхом ретельної термічної обробки багатошарової дротяної сітки з нержавіючої сталі або порошку 316L при високих температурах. Кате...

Переглянути деталі -

Багаторазовий картридж із спеченим сітчастим фільтром із нержавіючої сталі 316L

HENGKO пропонує велику колекцію картриджів для фільтрів з нержавіючої сталі, призначених для використання в широкому діапазоні галузей промисловості, включаючи нафтохімічну...

Переглянути деталі -

Антикорозійний фільтрувальний картридж із пористого спеченого металу мікронів для системи фільтрації

HENGKO створює пористі фільтрувальні труби, які пропонують універсальність дизайну, оскільки вони можуть бути порожнистими або глухими з мінімальною товщиною стінки 1 мм. Ці продукти c...

Переглянути деталі -

спечений пористий металевий фільтруючий матеріал, пористість 0,2 мкм ~ 100 мікрон титановий мон...

У HENGKO процес створення пористих металевих матеріалів включає термічну обробку порошкового матеріалу 316L або багатошарової дротяної сітки з нержавіючої сталі при високій...

Переглянути деталі -

картриджний фільтр з нержавіючої сталі з пористого металу для очищення повітря під високим тиском твердий ...

HENGKO виготовляє пористі металеві матеріали шляхом термічної обробки порошкового матеріалу 316L або багатошарової дротяної сітки з нержавіючої сталі при підвищених температурах. Їхні...

Переглянути деталі -

Кваліфікований 0,2 до 120 мікрон мікропористість латунь інконель монель 316 316L нержавіюча сталь ...

Пористий метал створюється шляхом пресування металевого порошку в різні форми, які потім скріплюються для створення міцної та інертної структури. Цей універсальний ...

Переглянути деталі -

Фільтри зі спеченої бронзи спеціальної форми OEM для фільтрації

HENGKO може запропонувати клієнтам можливість виготовлення фільтрів і компонентів з пористої бронзи певної форми. Кожен із цих спеціальних додатків р...

Переглянути деталі -

5 10 20 90 120 мікрон спечений пористий метал бронза нержавіюча сталь 316L багатоцільовий ...

HENGKO виробляє фільтруючі елементи з широкого діапазону матеріалів, розмірів і фітингів, тому їх можна легко визначити за характеристиками та конфігурацією...

Переглянути деталі -

Рівномірна міцність, спечений пористий метал, мікронні фільтри, рідини, бронза, латунь, мідь...

Глибинні фільтрувальні листи використовуються для видалення частинок із рідин. Це означає, що рідини можуть бути прозорими, тонкими або стерильними. Фільтрувальні листи ідеально підходять для ...

Переглянути деталі -

спечений повітряний фільтр середній сферичний бронзовий фільтруючий елемент

HENGKO SINTERED BRONZE OIL FILTER застосовується для барботування, захисту датчиків, фільтрації газу та рідини, зволоження, обробки сипучих матеріалів тощо, що для розчину...

Переглянути деталі -

Контроль потоку та розподіл рідини, спечена фільтруюча пластина/лист, порошковий спечений пористий...

Глибинні фільтрувальні листи використовуються для видалення частинок із рідин. Це означає, що рідини можуть бути прозорими, тонкими або стерильними. Фільтрувальні листи ідеально підходять для ...

Переглянути деталі -

Пористий металевий спечений бронзовий латунний фільтр одноосьові циліндри з одним закритим кінцем з шестигранником.

Опис продукту HENGKO виробляє фільтруючі елементи з широкого діапазону матеріалів, розмірів і фітингів, щоб їх можна було легко визначити за допомогою характеру...

Переглянути деталі -

Пористі металеві спечені пористі бронзові фільтрувальні пластини/лист для контролю потоку та звуку

Глибинні фільтрувальні листи використовуються для видалення частинок із рідин. Це означає, що рідини можуть бути прозорими, тонкими або стерильними. Фільтрувальні листи ідеально підходять для ...

Переглянути деталі -

Медична хімічна рідка нафта та гази 3 мкм-90 мкм порошок пористий суцільнометалевий пар...

Пористі фільтрувальні труби HENGKO можуть бути порожнистими або глухими та мати мінімальну товщину стінки 1 мм. Виготовляються шляхом ізостатичного ущільнення порошку в гнучкій мо...

Переглянути деталі

Що таке спечений порошковий металевий фільтр і основні характеристики

Металеві фільтри зі спеченого порошку – це тип фільтра, виготовленого шляхом спікання або нагрівання суміші металевих порошків

до тих пір, поки вони не з’єднаються, утворюючи міцну структуру. Цей процес створює пористий матеріал, який може захоплюватися

забруднень та інших домішок, що робить його ефективним фільтром для різних застосувань.

1.Hвисока пористість

Однією з ключових переваг спечених порошкових металевих фільтрів є їхвисока пористість. Пори в фільтрі

дуже малі, як правило, розміром від 0,2 до 10 мікрон, що дозволяє їм ефективно видаляти

широкий спектр забруднень з рідин і газів. Це робить їх ідеальними для використання в автомобільній промисловості,

аерокосмічної та медичної промисловості, де чистота і непорочність є важливими.

2. Довговічність

Ще однією перевагою металевих фільтрів зі спеченого порошку є їхдовговічність. Процес спікання створює a

міцна міцна структура, стійка до зносу, що дозволяє фільтру витримувати високий тиск і

температури без деформації або руйнування. Це робить їх придатними для використання в складних умовах,

наприклад, у двигунах або інших високопродуктивних машинах.

3. Легке очищення

Однією з труднощів використання металевих фільтрів із спеченого порошку є те, що вони можуть бутискладно чистити та повторно використовувати.

Оскільки пори дуже маленькі, видалення забруднювачів із фільтра може бути складним

фільтр потрібно замінити, а не чистити. Це може бути дорогим, особливо для програм, де

фільтр використовується часто. напевно також є якийсь спосіб очищення.

Незважаючи на це обмеження, фільтри зі спеченого порошкового металу широко використовуються завдяки своїй ефективності та довговічності.

Вони є важливим компонентом у багатьох промислових і виробничих процесах, які допомагають забезпечити

чистота і якість рідин і газів. Завдяки своїй здатності вловлювати широкий спектр забруднень і витримувати

У вимогливих середовищах фільтри зі спеченого порошкового металу є важливим інструментом для підтримки продуктивності

і надійність машин і обладнання.

Чому фільтри з спеченого порошкового металу HENGKO

Постачання видатних рішень для фільтрації

Наші різновиди спечених порошкових металевих фільтрів є видатними в широкому спектрі вимогливих застосувань;

пористий агломератУнікальні властивості металу використовуються в різноманітному барботуючому обладнанні високого тиску для тонкого очищення та

рівномірний розподіл газів у рідинах.

Пористі спечені порошкові металеві фільтри, часто з оптимізованими для потоку з’єднувачами великої площі, використовуються для розділення

тверді речовини з газових потоківрізні процеси. Основні характеристики такі:

1. Стійкість до високих температур, Термостабільність до 950°C

2. Підходить для високого перепаду тиску

3. Висока стійкість до корозії

4. Унікальний з'єднувач на основі спека

5. Самонесуча конструкція з високою механічною міцністю

6. Відмінна продуктивність зворотного пульсу

7. Відсутність зварювання пористих середовищ

8. Гнучкість дизайну, доступні різні форми та налаштування

9. Доступно понад 10 000 різноманітних стандартних і нестандартних розмірів/форм

10. Основний Для однорідного розподілу газу/рідини

11. Використовуйте харчову нержавіючу сталь 316L і 304L або бронзу

12. Матеріали, які легко миються та багаторазово використовуються

НАШ Технічний

Як високоякісний виробник інноваційних пористих металевих фільтрів, HENGKO пропонує найсучасніші технологічні рішення

для високотемпературних і корозійних середовищ.

Фільтрувальні елементи з порошкового металу, які зазвичай спечені, виготовляються з нержавіючої сталі, бронзи, сплавів на основі нікелю та титану та можуть

бути безшовно звареними з деякими спеціальними сплавами для налаштування іншої форми за допомогою різьбового з’єднувача або повітряного сопла.

Визначена фільтрація за точним розподілом розмірів пор.

Опція матеріалів

HENGKO доступний з різних матеріалів.

Рішення порошкового металу робить дизайн і вимоги до пошиттяіндивідуальні вимоги до процесу легкі.

Доступні матеріали:

1. Нержавіюча сталь (стандарт 316L),

2. Хастеллой,

3. Інконель,

4. Монель,

5. Бронза,

6. Титан

7. Спеціальні сплави за запитом.

Додатки

1. Фільтрація газу

Ми постачаємо різноманітні продукти та рішення для фільтрації гарячих газів у промисловості та робочих температур

зазвичай перевищує 750°C протягом тривалого часу. Ці фільтри найчастіше функціонують в системах, оснащених автоматичним самоочищенням

і фільтруючі елементи повинні мати можливість повної регенерації під час кожного циклу. такспечені порошкові металеві фільтри

є найкращим вибором, і всі функції можуть відповідати; Таким чином, наші пористі фільтри розплаву все частіше використовуються в багатьох видах газу

фільтрувальні галузі.

2. Барботування

Значна частина обладнання високого тиску потребує фільтруючих елементів, таких як контакт газ-рідина, необхідний для реакції: очищення, змішування,

або дифузія. У багатьох інших сферах застосування ми допомагаємо вам підвищити ефективність процесів, рекомендуючи та розробляючи найкращі

відповідне рішення, засноване на великій різноманітності доступних розбризкувачів.

3. Фільтрація рідини

Ми також пропонуємо спеціально розроблені та самонесучі фільтруючі елементи для розплаву з ефективністю фільтрування до 0,1 мкм у рідині. The

спечені порошкові металеві фільтри можуть бути розроблені з подвійним сендвічем, а два спечені з’єднані сорти порошку пропонують

Послідовний і однорідний випуск і покращений потік порівняно з фільтрами звичайної конструкції. Спечений

пористий диск є ідеальним фільтром для процесів із залученням каталізатора. Наші спечені металеві фільтруючі елементи мають a

Термін служби, який перевищує більшість конкуруючих рішень через конструкцію без зварювання із з'єднанням "суцільний-суцільний".

4. Флюїдізація

Ми пропонуємо налаштувати обладнання для псевдозрідження для нових і існуючих промислових систем шляхом виснажливого керування різними

конструкції виробництва фільтрів для забезпечення оптимального розподілу газу, що призводить до ідеального масового потоку або змішування для багатьох

різні носії, включаючи бронзу, нержавіючу сталь і поліетилен. Крім того, тому що флюидизирующие конуси виготовлені з

стабільні спечені металеві матеріали зазвичай є самонесучими, зазвичай ми можемо постачати фільтри зі сполучними фланцями

як вимагається.

НАШ Партнер

Дотепер у HENGKO працюють тисячі компаній з багатьох галузей промисловості, включаючи хімію та нафту, харчову, медичну тощо

Також багато компаній та університетів для довгострокових постачальників партнерів. Сподіваюся, ти станеш одним із них,

зв'яжіться з нами сьогодні, якщо зацікавлені.

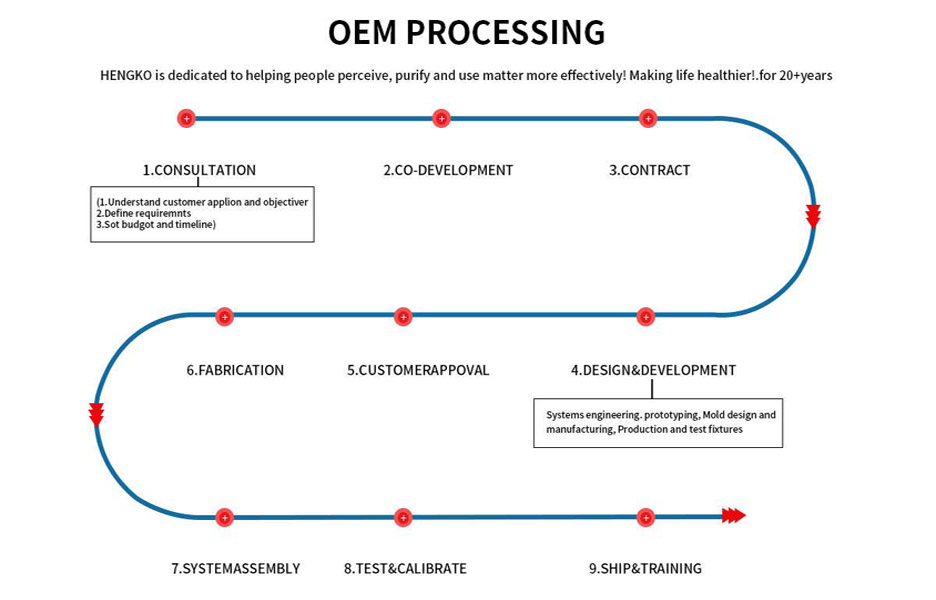

Як налаштувати фільтри зі спеченого порошкового металу від HENGKO

Коли у вас єСпечений розплавний фільтр спеціальної конструкціїдля ваших проектів і не можете знайти той самий або схожий фільтр

продукти, ласкаво просимозв’язатися з HENGKO, щоб разом знайти найкраще рішення, і ось процес

OEM пористий фільтр розплавуБудь ласка, перевірте це таЗв'яжіться з намиговорити детальніше.

HENGKO прагне допомогти людям сприймати, очищати та використовувати матерію ефективніше! Зробіть життя здоровішим за 20 років.

1.Консультація та контакт HENGKO

2.Спільна розробка

3.Укласти договір

4.Дизайн і розробка

5.Схвалено клієнтом

6. Виготовлення/масове виробництво

7. Збірка системи

8. Тест і калібрування

9. Доставка

Отже, яка ваша галузь? і чи є у вас запитання щодо металевих фільтрів і чи потрібно, щоб ми розібралися чи налаштували їх

спеціальні пористі металеві фільтридля вашого пристрою та машини? Будь ласка, не соромтеся надсилати нам запит, наша команда досліджень і розробок це зробить

мати можливість надати вам швидкі та задовільні відповіді.

FAQ

1. Що таке спікання в порошковій металургії?

Спікання використовується в порошковій металургії для перетворення металевих порошків у твердий пористий матеріал. Цей процес передбачає

нагрівання металевих порошків до температури трохи нижчої їх точки плавлення, що спричиняє зв’язок частинок

разом і утворюють міцну структуру.

Процес спікання зазвичай використовується у виробництві металевих деталей і компонентів, таких як підшипники, шестерні,

і фільтри. Він пропонує ряд переваг перед іншими методами виробництва, зокрема литтям або куванням

нижчі витрати, більша гнучкість дизайну та можливість створювати складні форми та структури.

Під час процесу спікання металеві порошки поміщають у форму або матрицю, що визначає форму

готова частина. Потім форму поміщають у піч, де її нагрівають до температури трохи нижче температури плавлення

pмазь металу. Коли металеві порошки нагріваються, вони починають зв’язуватися між собою й утворювати тверду структуру.

Коли металевий порошок спікається, пори між частинками стають все меншими. Це створює пористу

матеріал, який є міцним і довговічним, але також має велику площу поверхні, що робить його ідеальним для таких застосувань

як фільтрація та підтримка каталізатора. Він може контролювати розмір і розподіл пор, регулюючи спікання

температура і час, а також склад металевих порошків.

Після завершення процесу спікання твердий пористий матеріал виймають із форми та залишають його

круто. Потім готову деталь можна обробити або обробити для створення потрібної форми та розміру.

Спікання — це універсальний процес, за допомогою якого можна створити багато металевих деталей і компонентів. Він пропонує багато переваг,

включаючи низькі витрати, гнучкість дизайну та можливість створювати складні форми та конструкції. В результаті

спікання широко використовується у виробництві металевих деталей і компонентів в автомобільній, аерокосмічній та

медичні галузі.

2. Чому спікання важливе в порошковій металургії?

Спікання є важливим процесом у порошковій металургії, оскільки воно з’єднує частинки металевого порошку

утворюють міцний, цілісний матеріал. Це робиться шляхом нагрівання порошку до температури нижче його точки плавлення,

що спричиняє зв’язок частинок шляхом дифузії.

Спікання важливо з кількох причин:

1. Це дозволяє створювати деталі складної форми, які було б важко або неможливо виготовити

з використанням інших технологій виготовлення.

2. Він може використовуватися для виготовлення деталей із покращеними механічними властивостями, такими як більша міцність

і твердість.

3. Спікання може створювати пористі матеріали з контрольованою пористістю, що корисно для застосування

такі як фільтри та каталізатори.

Процес спікання зазвичай включає нагрівання порошку до температури приблизно 80-90%.

температури плавлення в умовах високого тиску та контрольованої атмосфери. Це викликає

частинки дифундують одна в одну, утворюючи суцільну масу. Процес спікання можна контролювати

для отримання широкого діапазону мікроструктур і механічних властивостей, залежно від конкретного застосування.

Однією з ключових переваг порошкової металургії є те, що вона дозволяє створювати деталі складної форми

і точні допуски. Це тому, що металевий порошок може бути сформований у будь-яку форму за допомогою різних технік,

такі як пресування та спікання. Ця гнучкість дозволяє виробникам виготовляти деталі зі складною геометрією

і точні розміри, що неможливо за допомогою інших технологій виробництва.

Підсумовуючи, спікання є важливим процесом у порошковій металургії, оскільки воно дозволяє створювати деталі

зі складною формою, покращеними механічними властивостями та контрольованою пористістю. Це ключовий крок у порошку

металургійний процес і дозволяє виробникам виробляти високоякісні деталі для різних застосувань.

Отже, якщо все ще є будь-які запитання та зацікавлені щодо металевих фільтрів із спеченого порошку, ласкаво просимо

зв'яжіться з нами електронною поштоюka@hengko.com а також ви можете надіслати запит, дотримуючись форми запиту, ми надішлемо

назад протягом 24 годин.