-

Висококвалитетен синтеруван бронзен филтер за гориво

Детали за производот Ви го претставуваме нашиот врвен филтер за гориво со синтеруван бронзен елемент за гориво - совршено решение за секој кој има потреба од висококвалитетно...

Погледнете ги деталите -

Синтерувана бакарна бронзена заземјувачка плоча

Ја одвраќа електролизата и галванската корозија Ги намалува пречките на RF и ги подобрува перформансите на електрониката Подобрен прием за вашите GPS уреди, временските услови ...

Погледнете ги деталите -

Порозен метал синтеруван мини цилиндар

Порозните метали се еден од многуте материјали погодни за производство на лежишта. Придобивките од синтеруваните мини цилиндри Металите во прав имаат голем број...

Погледнете ги деталите -

Поиздржлив филтер од не'рѓосувачки челик од 316 литри, отпорен на киселини и алкали...

Опис на производот HENGKO биомедицинскиот филтер е направен од 316L метален прав синтеруван на висока температура, со еднаква порозност од 0,2-0,5 um, отпорен на корозија...

Погледнете ги деталите -

CEMS онлајн анализатор на чад Сонда за земање примероци на гас 44,5mm*121mm единствен дизајн на сонда

Опис на производот * Раздвојување прашина во процесот * За концентрации на прашина над 3 g/m3 * Голема активна површина * Долг животен век * Низок диференцијален притисок...

Погледнете ги деталите -

Порозна метална филтер цевка за рафинирање на термичко управување и специјализирана хемикалија | ХЕНГКО

Филтер цевките од не'рѓосувачки челик HENGKO се направени со синтерување 316L материјал во прав или повеќеслојна жица од нерѓосувачки челик на високи температури. Тие биле со ...

Погледнете ги деталите -

316L SS метални синтерувани филтри од не'рѓосувачки челик, приспособен микропорозен никел монел инко...

Порозните метални материјали на HENGKO се произведуваат преку ригорозна термичка обработка на повеќеслојна жичана мрежа од нерѓосувачки челик или прав од 316L на високи температури. Навистина...

Погледнете ги деталите -

Тип на свеќа Синтерирана 316L мрежест филтер од не'рѓосувачки челик за повеќекратна употреба

HENGKO нуди широка колекција на касети за филтри од не'рѓосувачки челик кои се прилагодени за употреба во широк спектар на индустрии, вклучително и петрохемиски...

Погледнете ги деталите -

Антикорозивен Microns во прав порозен синтеруван метален филтер кертриџ за систем за филтрирање

HENGKO создава порозни филтер цевки кои нудат разновидност во дизајнот бидејќи можат да бидат шупливи или слепи со минимална дебелина на ѕидот од 1mm. Овие производи се в...

Погледнете ги деталите -

синтеруван порозен метален материјал за филтер медиум, порозност 0,2 μm ~ 100 микрони титаниум мон...

Во HENGKO, процесот на создавање на нивните порозни метални материјали вклучува термичка обработка на материјал во прав од 316L или повеќеслојна жичана мрежа од нерѓосувачки челик при висока т...

Погледнете ги деталите -

Порозен метален филтер за касети од не'рѓосувачки челик за прочистување на воздухот под висок притисок солидна ...

HENGKO ги произведува своите порозни метални материјали со термичка обработка на прав материјал од 316L или повеќеслојна жица од нерѓосувачки челик при покачени температури. Нивните ...

Погледнете ги деталите -

Вешти месинг инконел монел со микро порозност од 0,2 до 120 микрони нерѓосувачки челик 316 316L ...

Порозниот метал се создава со компресирање на металот во прав во различни форми, кои потоа се врзуваат со синтер за да се создаде силна и инертна структура. Оваа сестрана ...

Погледнете ги деталите -

Синтерувани бронзени филтри со OEM специфична форма за филтрација

HENGKO може да им понуди на клиентите можност за производство на филтри и порозни бронзени компоненти со специфични форми. Секоја од овие специјални апликации р...

Погледнете ги деталите -

5 10 20 90 120 микрони синтеруван порозен метал бронзен нерѓосувачки челик 316L повеќенаменски ...

HENGKO произведува филтер елементи во широк спектар на материјали, големини и фитинзи за да може лесно да се специфицираат со карактеристиките и конфигурацијата...

Погледнете ги деталите -

Еднообразна јачина синтеруван порозен метал микрон филтер флуидизатори бронзен месинг бакар фил...

Листовите за филтер за длабочина се користат за отстранување на честички од течности. Ова значи дека течностите може да бидат проѕирни, фино или стерилно филтрирани. Филтер листовите се идеални за ...

Погледнете ги деталите -

синтеруван филтер за воздух среден сферичен бронзен филтер елемент

ФИЛТЕРОТ ЗА СИНТЕРИРАНО БРОНЗЕНО МАСЛО ХЕНГКО се применува при испарување, заштита на сензорите, филтрација на гас и течност, навлажнување, ракување со рефус и сл. што за растворот...

Погледнете ги деталите -

Контрола на проток и дистрибуција на течност синтерувана филтер плоча/лист, порозна синтерувана во прав...

Листовите за филтер за длабочина се користат за отстранување на честички од течности. Ова значи дека течностите може да бидат проѕирни, фино или стерилно филтрирани. Филтер листовите се идеални за ...

Погледнете ги деталите -

Порозен метал синтеруван бронзен месинг филтер едноаксијални цилиндри со еден затворен крај со хекс.

Опис на производот HENGKO произведува филтер елементи во широк спектар на материјали, големини и фитинзи за да можат лесно да се специфицираат со карактерот...

Погледнете ги деталите -

Порозни метални синтерувани порозни бронзени филтер плочи/лист за контрола на протокот и звукот

Листовите за филтер за длабочина се користат за отстранување на честички од течности. Ова значи дека течностите може да бидат проѕирни, фино или стерилно филтрирани. Филтер листовите се идеални за ...

Погледнете ги деталите -

Медицинско хемиско течно масло и гасови 3м-90 микрони прашок порозен целосно метален парен...

Порозните филтер цевки HENGKO може да бидат шупливи или слепи и да имаат минимална дебелина на ѕидот од 1 mm. Направени се со изостатско набивање на прав во флексибилен по...

Погледнете ги деталите

Што е филтер за метален синтеруван прав и главни карактеристики

Металните филтри со синтеруван прашок се вид на филтри направени со синтерување или загревање, мешавина од метални прашоци

додека не се поврзат за да формираат цврста структура. Овој процес создава порозен материјал кој може да зароби

загадувачи и други нечистотии, што го прави ефикасен филтер за различни апликации.

1.Hвисока порозност

Една од клучните предности на филтрите од синтеруван прав метал е нивнатависока порозност. Порите во филтерот

се многу мали, обично се движат во големина од 0,2 до 10 микрони, што им овозможува ефикасно отстранување

широк спектар на загадувачи од течности и гасови. Тоа ги прави идеални за употреба во автомобилската индустрија,

воздушната и медицинската индустрија, каде што чистотата и чистотата се од суштинско значење.

2.Трајност

Друга предност на филтрите од синтеруван прав метал е нивнатаиздржливост. Процесот на синтерување создава а

силна, цврста структура отпорна на абење и кинење, дозволувајќи му на филтерот да издржи високи притисоци и

температури без деформирање или кршење. Тоа ги прави погодни за употреба во тешки средини,

како на пример во мотори или други машини со високи перформанси.

3. Лесно чистење

Еден од предизвиците за користење на филтри за метален синтеруван прашок е тоа што тие можат да бидаттешко се чисти и повторно се употребува.

Бидејќи порите се толку мали, отстранувањето на заробените загадувачи од филтерот може да биде тешко, што го прави тоа

потребно е да се замени филтерот наместо да се исчисти. Тоа може да биде скапо, особено за апликации каде што

филтерот се користи често. сигурно има и некој метод за чистење.

И покрај ова ограничување, филтрите за синтеруван метал во прав се широко користени поради нивната ефикасност и издржливост.

Тие се суштинска компонента во многу индустриски и производни процеси, кои помагаат да се обезбеди

чистотата и квалитетот на течностите и гасовите. Со нивната способност да заробат широк спектар на загадувачи и да издржат

тешки средини, филтрите за синтеруван метал во прав се важна алатка за одржување на перформансите

и доверливост на машините и опремата.

Зошто HENGKO синтерувани метални филтри во прав

Обезбедете извонредни решенија за филтрирање

Нашите видови раствори за филтер за синтеруван прашок за метал се извонредни во широк спектар на тешки апликации;

порозен синтеруникатните својства на металот се користат во разни опрема за распрскување под висок притисок за фино и

рамномерна дистрибуција на гасови во течности.

Порозни синтерувани метални филтри во прав, често со приклучоци за голема површина оптимизирани за проток, се користат за одвојување

цврсти материи од гасните текови воразлични процеси. Главните карактеристики се како што следува:

1. Отпорност на високи температури, термичка стабилност до 950°C

2. Погоден за висок диференцијален притисок

3. Висока отпорност на корозија

4. Уникатен конектор поврзан со синтер

5. Самодржлива структура со висока механичка сила

6. Одлични перформанси на пулсот на грбот

7. Без заварување на порозни медиуми

8. Дизајнирајте флексибилност, достапни различни форми и приспособете

9. Достапни се над 10.000 различни стандардни и сопствени големини/облици

10. Главна За хомогена дистрибуција на гас/течност

11. Прифатете нерѓосувачки челик или бронза од 316L и 304L од класата на храна

12. Лесни материјали за чистење и повеќекратна употреба

НАШИОТ Технички

Како производител со врвен квалитет на иновативни производи од порозни метални филтри, HENGKO нуди најсовремени технолошки решенија

за високи температури и корозивни средини.

Елементите на филтерот од вообичаено синтеруван метален прав се направени од нерѓосувачки челик, бронза, легури на база на никел и титаниум и може

да бидат беспрекорно заварени со некои специјални легури за да се прилагодат на различна форма со конектор со навој или прскалка за воздух.

Дефинирана филтрација со точна дистрибуција на големината на порите.

Опција за материјали

HENGKO е достапен во низа материјали.

Решението за метал во прав прави дизајн и барања за кроењепоединечни барања за процесот лесно.

Достапни материјали:

1. Нерѓосувачки челик (стандарден 316L),

2. Хастелој,

3. Инконел,

4. Монел,

5. Бронза,

6. Титаниум

7. Специјални легури на барање.

Апликации

1. Филтрација на гас

Доставуваме повеќе производи и решенија за филтрирање на топли гасови во индустриски апликации и работни температури

обично надминува 750°C подолго време. Овие филтри најчесто функционираат во системи опремени со автоматско самочистење

способности, а елементите на филтерот мора да бидат способни за целосна регенерација на секој циклус. такафилтрите за синтеруван метал во прав

се најдобриот избор и сите карактеристики можат да се исполнат; на тој начин, нашите порозни филтри за топење се повеќе се користат во многу гасови

индустрии за филтрирање.

2. Спаринг

Многу опрема под висок притисок има потреба од елементи на филтер, како што е контакт со гас-течност што е потребно за реакција: соголување, мешање,

или дифузија. Во многу други апликации, ние ви помагаме да ја максимизирате ефикасноста на процесот преку препорачување и дизајнирање на најдоброто

соодветно решение засновано на голем број достапни шпаргер единици.

3. Филтрација на течности

Ние исто така нудиме прилагодено дизајнирани и самоносечки елементи на филтер за топење до ефикасност на филтерот од 0,1 µm во течност. На

филтрите за синтеруван прашок за метал може да се дизајнираат со двоен сендвич, а нудат две сорти на прав поврзани со синтер

Доследно и хомогено ослободување и подобрување на протокот во споредба со конвенционално дизајнираните филтри. Синтеруваниот

Порозниот диск е совршен филтер за процеси кои вклучуваат катализатор. Нашите елементи за филтер за синтеруван прав метал имаат a

животен век што ги надминува повеќето конкурентни решенија поради дизајнот без заварување со врска „цврсто-цврсто“.

4. Флуидизирање

Нудиме да ја прилагодиме опремата за флуидизирање за нови и постоечки индустриски системи со досадно контролирање на различните

дизајни за производство на филтри за да се обезбеди оптимална дистрибуција на гас што резултира со совршен проток на маса или мешање за многумина

различни медиуми, вклучувајќи бронза, нерѓосувачки челик и полиетилен. Покрај тоа, бидејќи флуидизирачки конуси направени од

стабилните синтерувани метални материјали обично се самоносечки, обично можеме да снабдуваме филтри со прирабници за поврзување

како што се бара.

НАШ Партнер

Досега ХЕНГКО има работено илјадници компании од многу индустрии вклучувајќи хемија и нафта, храна, медицински итн

Исто така, многу трудови на компании и универзитети за долгорочен партнер добавувач. Се надевам дека ќе бидеш еден од нив,

контактирајте не денес доколку сте заинтересирани.

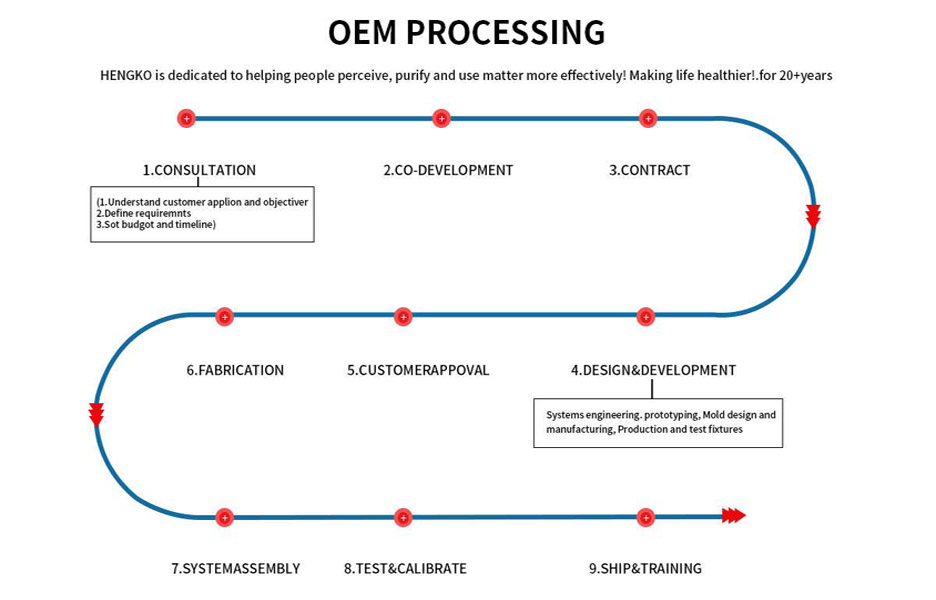

Како да ги приспособите филтрите за метален прав од HENGKO

Кога имате некоиСпецијален дизајн синтеруван филтер за топењеза вашите проекти и не можете да најдете ист или сличен филтер

производи, Добредојдовтеда контактираме со HENGKO за да работиме заедно за да го најдеме најдоброто решение, и тука е процесот на

OEM порозен филтер за топењеВе молиме проверете го иКонтактирајте незборувај повеќе детали.

HENGKO е посветен на помагање на луѓето да ја согледаат, прочистат и користат материјата поефективно! Направете го животот поздрав повеќе од 20 години.

1.Консултации и контакт со HENGKO

2.Ко-развој

3.Направете договор

4.Дизајн и развој

5.Одобрено од клиентот

6. Изработка / масовно производство

7. Склопување на системот

8. Тестирајте и калибрирајте

9. Испорака

Па која е вашата индустрија? и дали имате прашања во врска со металните филтри и дали треба да се справиме или да ги приспособиме

специјални порозни метални филтриза вашиот уред и машина? Ве молиме слободно испратете ни барање, нашиот тим за истражување и развој ќе го стори тоа

да може да ви даде брзи и задоволителни одговори.

Најчесто поставувани прашања

1. Што е синтерување во металургијата на прав?

Синтерувањето се користи во металургијата на прав за претворање на металните прашоци во цврст, порозен материјал. Овој процес вклучува

загревање на металните прашоци до температура веднаш под нивната точка на топење, што предизвикува спојување на честичките

заедно и формираат цврста структура.

Процесот на синтерување најчесто се користи во производството на метални делови и компоненти, како што се лежишта, запчаници,

и филтри. Тој нуди неколку предности во однос на другите методи на производство, како што се лиење или ковање, вклучувајќи

пониски трошоци, поголема флексибилност на дизајнот и можност за создавање сложени форми и структури.

За време на процесот на синтерување, металните прашоци се ставаат во калап или матрица, што го одредува обликот на

завршен дел. Калапот потоа се става во печка, каде што се загрева до температура веднаш под топењето

pмаст од метал. Како што се загреваат металните прашоци, тие почнуваат да се врзуваат и да формираат цврста структура.

Како што металните прашоци се синтетуваат, порите меѓу честичките стануваат се помали и помали. Создава порозна

материјал кој е силен и издржлив, но има и голема површина, што го прави идеален за такви апликации

како поддршка за филтрација и катализатор. Може да ја контролира големината и дистрибуцијата на порите со прилагодување на синтерувањето

температурата и времето и составот на металните прашоци.

Откако ќе заврши процесот на синтерување, цврстиот, порозен материјал се отстранува од калапот и се остава

кул. Готовиот дел потоа може да се обработи или обработи за да ја создаде саканата форма и големина.

Синтерувањето е разновиден процес кој може да создаде многу метални делови и компоненти. Тој нуди многу предности,

вклучувајќи ниски трошоци, флексибилност на дизајнот и способност за создавање сложени форми и структури. Како резултат на тоа,

синтерувањето е широко користено во производството на метални делови и компоненти во автомобилската, воздушната и

медицинските индустрии.

2. Зошто синтерувањето е важно во металургијата на прав?

Синтерувањето е важен процес во металургијата на прав бидејќи ги поврзува честичките во металниот прав

формираат цврст, кохезивен материјал. Тоа се прави со загревање на прашокот на температура под нејзината точка на топење,

што предизвикува поврзување на честичките преку дифузија.

Синтерувањето е важно од неколку причини:

1. Овозможува создавање делови со сложени форми кои би било тешко или невозможно да се произведат

користејќи други производствени техники.

2. Може да се користи за производство на делови со подобрени механички својства, како што е поголема цврстина

и цврстина.

3. Синтерувањето може да создаде порозни материјали со контролирана порозност, што е корисно за апликации

како што се филтри и катализатори.

Процесот на синтерување обично вклучува загревање на прашокот на температура од околу 80-90%

на неговата точка на топење во услови на висок притисок и контролирана атмосфера. Тоа предизвикува

честички да се дифузираат една во друга, формирајќи цврста маса. Процесот на синтерување може да се контролира

да произведе широк спектар на микроструктури и механички својства, во зависност од специфичната примена.

Една од клучните предности на прашкаста металургија е тоа што овозможува создавање на делови со сложени форми

и прецизни толеранции. Тоа е затоа што металниот прав може да се формира во која било форма со користење на различни техники,

како што се пресување и синтерување. Оваа флексибилност им овозможува на производителите да произведуваат делови со сложена геометрија

и прецизни димензии, што е невозможно со други производствени техники.

Како заклучок, синтерувањето е важен процес во металургијата на прав бидејќи овозможува создавање на делови

со сложени форми, подобрени механички својства и контролирана порозност. Тоа е клучен чекор во пудрата

процес на металургија и им овозможува на производителите да произведуваат висококвалитетни делови за различни апликации.

Значи, ако сè уште имате какви било прашања и сте заинтересирани за филтрите за синтеруван метал во прав, добредојдени сте да

контактирајте не преку е-поштаka@hengko.com а исто така можете да испратите барање со следење на формуларот за барање, ние ќе испратиме

назад во рок од 24 часа.