Come sappiamo fino ad ora, la tecnologia di filtrazione svolge un ruolo cruciale in innumerevoli aspetti della nostra vita e del nostro settore,

incidendo su tutto, dall’aria che respiriamo all’acqua che beviamo e ai prodotti che utilizziamo. È un processo

che separa le particelle sospese da un fluido (gas o liquido) facendolo passare attraverso una barriera porosa chiamata filtro.

La filtrazione è vitale per vari motivi:

* Purificazione:

Rimozione di contaminanti da liquidi e gas, rendendoli sicuri per il consumo o l'uso in vari processi.

* Protezione:

Prevenire l'ingresso di particelle nocive in apparecchiature e sistemi sensibili, garantendone il corretto funzionamento

e prolungandone la durata.

* Tutela dell'ambiente:

Rimuovere gli inquinanti dall’aria e dall’acqua, contribuendo a creare ambienti più puliti.

* Recupero risorse:

Separare materiali preziosi dai fluidi, consentendone il riutilizzo e riducendo gli sprechi.

*Qualità del prodotto:

Garantire che i prodotti soddisfino gli standard di purezza e chiarezza desiderati.

Nel campo della tecnologia di filtrazione, il nostro focus principale è incentrato su

due mezzi distinti:Gas e liquidi.

Tuttavia, è fondamentale riconoscere che non tutti i gas e i liquidi sono uguali e, come tali, necessitano di soluzioni personalizzate

metodi di filtrazioneper garantire purezza e qualità ottimali. Questo approccio su misura è fondamentale per ottenere il meglio

eventuale gas o liquido per successiviprocessi di produzione.

Comprendendo e implementando tecniche di filtrazione specifiche per diversi tipi di gas e liquidi,

possiamo in modo significativomigliorare l’efficienza e l’efficacia dei nostri sforzi produttivi.

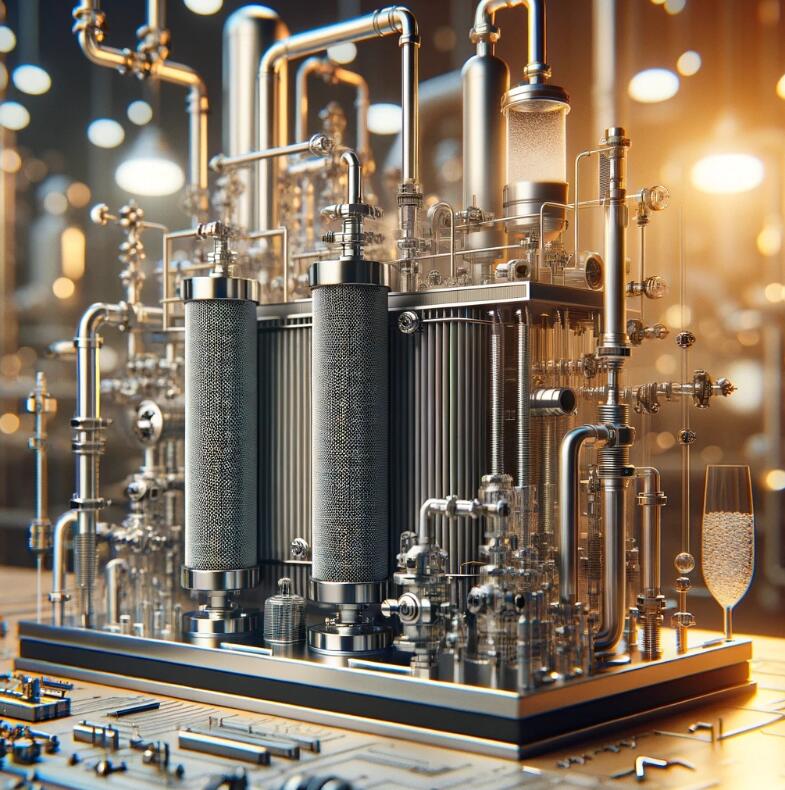

Filtrazione del gas

La filtrazione del gas è il processo di rimozione di particelle e contaminanti indesiderati da un flusso di gas. Suona

un ruolo vitale in varie applicazioni come la purificazione dell'aria, il trattamento dei gas industriali e la protezione dei sensibili

attrezzatura. Ecco alcuni dei principali tipi di tecnologie di filtrazione del gas:

1. Filtri meccanici:

Questi filtri catturano le particelle in base alla loro dimensione. In genere utilizzano una rete o una membrana con pori

sono più piccole delle particelle da rimuovere. Mentre il gas passa attraverso il filtro, le particelle vengono intrappolate

sulla superficie della membrana.

Tipi di filtri meccanici:

* Filtri di profondità:

Questi hanno una struttura spessa e fibrosa che intrappola le particelle all'interno dei loro strati.

Sono efficaci per rimuovere le particelle più grandi ma possono avere un'elevata caduta di pressione.

* Filtri a membrana:

Questi hanno una membrana sottile e porosa che consente il passaggio delle molecole di gas trattenendo le particelle più grandi.

Sono in genere più efficienti dei filtri di profondità e hanno una caduta di pressione inferiore.

2. Filtri di assorbimento:

Questi filtri utilizzano materiali come il carbone attivo per intrappolare le molecole. Il materiale adsorbente ha un grande

superficie con pori che attraggono e trattengono le molecole di gas. Mentre il gas passa attraverso il filtro,

le molecole indesiderate vengono adsorbite sulla superficie dell'adsorbente.

Tipi di filtri di adsorbimento:

* Filtri a carbone attivo:

Questi sono il tipo più comune di filtro ad adsorbimento. Il carbone attivo è a

materiale altamente poroso che può assorbire un'ampia gamma di gas.

* Filtri a setaccio molecolare:

Questi utilizzano materiali zeolitici per adsorbire selettivamente molecole specifiche.

3. Filtri chimici:

Questi filtri utilizzano materiali reattivi per neutralizzare i gas nocivi. La reazione chimica converte il

gas nocivo in un prodotto innocuo che può essere rilasciato o smaltito in modo sicuro.

Tipi di filtri chimici:

* Filtri scrubber: utilizzano una soluzione liquida per assorbire e reagire con il gas indesiderato.

* Filtri chemisorbimento: utilizzano materiali solidi per reagire e rimuovere il gas indesiderato.

Applicazioni della filtrazione del gas:

* Purificazione dell'aria:

Rimozione di polvere, allergeni e sostanze inquinanti dall'aria interna ed esterna.

*Trattamento gas industriali:

Separare le impurità dal petrolio e dal gas per produrre combustibili puliti.

* Protezione delle apparecchiature sensibili:

Prevenire l'ingresso di particelle nocive in apparecchiature sensibili.

* Applicazioni mediche:

Fornitura di aria pulita per procedure mediche.

* Tutela dell'ambiente:

Rimozione degli inquinanti dalle emissioni industriali.

La scelta della giusta tecnologia di filtrazione del gas dipende da diversi fattori, tra cui:

* La dimensione e il tipo di particelle da rimuovere

* Il livello di purezza desiderato

* La portata del gas

* Il costo e la complessità del processo

È importante consultare uno specialista di filtrazione qualificato per determinare il miglior tipo di filtro per il tuo

esigenze specifiche.

Filtrazione di liquidi

La filtrazione dei liquidi è il processo di rimozione di particelle e contaminanti indesiderati da un flusso liquido.

È essenziale per varie applicazioni, tra cui il trattamento delle acque, la lavorazione chimica e il settore alimentare

produzione di bevande. Ecco alcuni dei principali tipi di tecnologie di filtrazione dei liquidi:

1. Filtri di superficie:

Questi filtri intrappolano le particelle sulla superficie del mezzo filtrante. In genere utilizzano una rete o uno schermo con

pori più piccoli delle particelle da rimuovere. Mentre il liquido passa attraverso il filtro, le particelle

sono intrappolati sulla superficie dello schermo.

Tipi di filtri di superficie:

* Filtri dello schermo:

Questi sono il tipo più semplice di filtro di superficie. Sono costituiti da una rete metallica con aperture

sufficientemente grandi da consentire il passaggio del liquido ma abbastanza piccoli da intrappolare particelle di grandi dimensioni.

* Filtri a cartuccia:

Questi contengono media filtranti pieghettati fatti di carta, stoffa o altri materiali.

Sono disponibili in una varietà di dimensioni dei pori per rimuovere particelle di diverse dimensioni.

2. Filtri di profondità:

Questi filtri catturano le particelle all'interno della matrice del materiale filtrante. Sono tipicamente fatti di spessore,

materiali fibrosi che intrappolano le particelle all'interno dei loro strati. I filtri di profondità sono efficaci per la rimozione di piccole dimensioni

particelle ma può avere un'elevata caduta di pressione.

Tipi di filtri di profondità:

* Filtri di profondità:Questi sono realizzati con materiali come cellulosa, fibre di vetro o fibre sintetiche.

Sono efficaci per rimuovere un'ampia gamma di dimensioni delle particelle, inclusi batteri e virus.

* Filtri avvolti:Sono realizzati avvolgendo un materiale fibroso attorno ad un nucleo.

Sono disponibili in una varietà di dimensioni e dimensioni dei pori.

3. Filtri a membrana:

Questi filtri utilizzano membrane sottili con dimensioni dei pori specifiche per consentire l'ingresso solo di molecole più piccole dei pori

passare attraverso. Sono efficaci per rimuovere particelle molto piccole, inclusi batteri, virus,

e molecole disciolte.

Tipi di filtri a membrana:

*Microfiltrazione:

dimensioni dei pori da 0,1 a 10 micron e vengono utilizzati per rimuovere batteri, parassiti e altre particelle di grandi dimensioni.

*Ultrafiltrazione:

dimensioni dei pori comprese tra 0,01 e 0,1 micron e vengono utilizzati per rimuovere virus, proteine e altre particelle più piccole.

* Nanofiltrazione:

dimensioni dei pori comprese tra 0,001 e 0,01 micron e vengono utilizzati per rimuovere molecole disciolte come sali e zuccheri.

*Osmosi inversa:

i pori più piccoli di tutti i filtri a membrana (0,0001 micron) e vengono utilizzati per rimuovere quasi

tutte le molecole disciolte dall'acqua.

Applicazioni della filtrazione di liquidi:

*Trattamento dell'acqua:

Rimozione delle impurità dall'acqua potabile, trattamento delle acque reflue.

*Trattamenti chimici:

Separazione di reagenti, prodotti e catalizzatori durante le reazioni chimiche.

* Industria alimentare e delle bevande:

Chiarificazione e purificazione delle bevande, rimozione dei solidi dagli oli,e componenti di separazione

nella lavorazione degli alimenti.

*Produzione farmaceutica:

Sterilizzazione dei farmaci e purificazione dei prodotti biologici.

* Lavorazione di petrolio e gas:

Separazione dell'acqua e di altre impurità dal petrolio e dal gas.

La scelta della giusta tecnologia di filtrazione dei liquidi dipende da diversi fattori, tra cui:

* La dimensione e il tipo di particelle da rimuovere

* Il livello di purezza desiderato

* La portata del liquido

*La compatibilità chimica del liquido e del materiale filtrante

* Il costo e la complessità del processo

Pertanto è importante consultare uno specialista di filtrazione qualificato per determinare il miglior tipo di filtro per il tuo

esigenze specifiche.

Filtrazione Gas Speciali e Liquidi Speciali

La filtrazione di gas e liquidi speciali presenta sfide uniche a causa delle loro proprietà pericolose,

requisiti di elevata purezza o composizioni complesse. Ecco una ripartizione delle sfide e

soluzioni coinvolte:

Sfide:

*Gas e liquidi corrosivi o reattivi:

Questi possono danneggiare i materiali filtranti tradizionali, richiedendo materiali specializzati come Hastelloy o PTFE.

* Requisiti di elevata purezza:

In settori come quello farmaceutico e dei semiconduttori, anche le tracce di impurità possono causare danni significativi

incidere sulla qualità del prodotto.

Il raggiungimento e il mantenimento di livelli di purezza così elevati richiedono metodi di filtrazione rigorosi.

* Composizioni complesse:

Alcuni fluidi hanno più componenti con dimensioni e proprietà diverse,

rendendo la separazione e la filtrazione più complesse.

Soluzioni:

* Materiali specializzati:

Filtri realizzati con materiali resistenti alla corrosione come leghe metalliche, polimeri come PTFE (Teflon) o ceramica

può resistere a prodotti chimici aggressivi e ambienti aggressivi.

*Metodi di filtrazione rigorosi:

Tecniche come la filtrazione multistadio, l'ultrafiltrazione e la nanofiltrazione possono raggiungere elevati livelli di purezza

rimuovendo anche le particelle e i contaminanti più piccoli.

* Disegni di filtri avanzati:

Filtri a membrana con dimensioni dei pori precise o cartucce appositamente progettate possono essere rimossi selettivamente

componenti specifici in base alle loro dimensioni e proprietà.

* Controllo e monitoraggio del processo:

Il monitoraggio in tempo reale della pressione, della portata e dei livelli di purezza aiuta a garantire prestazioni ottimali e

intervento tempestivo in caso di eventuali deviazioni.

* Adsorbimento e filtrazione chimica:

Nei casi in cui è necessaria una separazione complessa, tecniche aggiuntive come l'adsorbimento con attivato

filtri al carbone o chimici possono essere utilizzati per rimuovere contaminanti specifici.

Tecnologie di filtrazione avanzate:

* Gascromatografia:

Separa e identifica i componenti volatili nelle miscele di gas utilizzando una colonna riempita con uno speciale materiale adsorbente.

* Cromatografia liquida ad alte prestazioni (HPLC):

Utilizza l'alta pressione per separare i componenti nei liquidi in base alle loro interazioni con una fase stazionaria.

* Distillazione a membrana:

Utilizza membrane per separare i componenti in base alla loro volatilità, consentendo una separazione efficiente dal punto di vista energetico di liquidi ad elevata purezza.

* Precipitazioni elettrostatiche:

Impiega un campo elettrico per caricare le particelle, attirandole verso le piastre di raccolta e rimuovendole efficacemente dal flusso di gas.

Esempi di gas e liquidi speciali:

*Acido fluoridrico:

Altamente corrosivo, richiede filtri PTFE specializzati.

* Prodotti chimici di processo dei semiconduttori:

È richiesta una purezza estremamente elevata, che richiede una filtrazione a più stadi con un monitoraggio rigoroso.

* Prodotti biofarmaceutici:

Sensibile alle impurità e richiede filtri specializzati per la purificazione.

*Gas tossici:

Sono necessari filtri specializzati e procedure di manipolazione per garantire la sicurezza.

Importanza:

Il filtraggio efficace di gas e liquidi speciali è fondamentale per garantire sicurezza, qualità e prestazioni

di vari processi nei vari settori. Una filtrazione impropria può portare alla contaminazione del prodotto,

danni alle apparecchiature, rischi per la sicurezza e rischi ambientali.

Filtrazione di gas ad alta temperatura e alta pressione

La filtrazione dei gas ad alta temperatura e alta pressione (HTHP) pone sfide uniche a causa delle condizioni estreme

condizioni che richiedono considerazioni specifiche sulla progettazione e sui materiali.

Ecco una ripartizione degli aspetti chiave:

Considerazioni sulla progettazione:

* Resistenza alla pressione:

Gli alloggiamenti e gli elementi dei filtri devono resistere a una pressione significativa senza deformazioni o rotture.

* Tolleranza alla temperatura:

I materiali devono mantenere la loro resistenza e integrità alle alte temperature senza sciogliersi o degradarsi.

* Resistenza alla corrosione:

I componenti del filtro devono essere resistenti alla corrosione provocata dal gas specifico da filtrare.

* Efficienza del flusso:

Il design deve ridurre al minimo la caduta di pressione mantenendo un'elevata efficienza di filtrazione.

* Pulibilità e rigenerazione:

Alcuni filtri richiedono pulizia o rigenerazione per mantenere le prestazioni e la progettazione dovrebbe adattarsi a questi processi.

Considerazioni sui materiali:

* Leghe metalliche:

Acciaio inossidabile, Hastelloy e Inconel sono scelte comuni grazie alla loro elevata robustezza, resistenza alla temperatura e resistenza alla corrosione.

* Ceramica:

L'allumina, la zirconia e il carburo di silicio sono ideali per temperature estremamente elevate e offrono un'eccellente resistenza chimica.

* Fibre di vetro:

Le fibre di vetro borosilicato offrono resistenza alle alte temperature e buona efficienza di filtrazione.

* Polimeri speciali:

Il PTFE e altri polimeri ad alte prestazioni possono essere utilizzati per applicazioni specifiche che richiedono resistenza chimica e flessibilità.

Innovazioni tecnologiche:

Sono emerse diverse tecnologie innovative per affrontare le sfide della filtrazione del gas HTHP:

* Elementi filtranti in ceramica:

Questi offrono resistenza alle alte temperature (fino a 1800°C) e possono essere progettati con dimensioni dei pori specifiche

per ottenere le prestazioni di filtrazione desiderate.

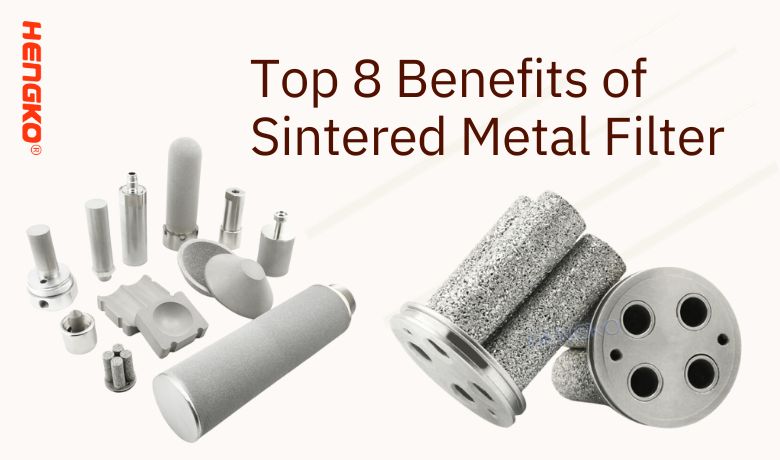

* Filtri in metallo sinterizzato:

Realizzati con polveri metalliche porose, questi filtri offrono elevata robustezza, buona resistenza alla temperatura,

e può essere pulito e rigenerato in modo efficiente.

* Filtri autopulenti:

Questi incorporano meccanismi come la pulsazione inversa o il flusso inverso per rimuovere automaticamente l'accumulo

contaminanti, riducendo le esigenze di manutenzione.

* Filtri a membrana:

Per ottenere un'elevata efficienza è possibile utilizzare membrane resistenti alle alte temperature con dimensioni dei pori precise

filtrazione di componenti specifici del gas.

Esempi di filtri HTHP:

- Filtri in metallo sinterizzato:

- Elementi filtranti in ceramica:

- Filtri a membrana per alte temperature:

Applicazioni:

La filtrazione del gas HTHP è fondamentale in vari settori:

* Produzione di energia:

Rimozione del particolato dall'aria in ingresso delle turbine a gas per proteggere le turbine e migliorare l'efficienza.

*Trattamenti chimici:

Filtrazione di gas e vapori caldi nelle reazioni chimiche per rimuovere le impurità e garantire la qualità del prodotto.

* Industria petrolchimica:

Separazione dei componenti nei flussi di gas dalle operazioni di raffinazione e lavorazione.

* Industria siderurgica e metallurgica:

Filtrazione dei gas di scarico caldi di forni e inceneritori per controllare l'inquinamento atmosferico.

*Aerospaziale:

Protezione delle apparecchiature sensibili da polvere e contaminanti in ambienti ad alta temperatura.

Conclusione:

La filtrazione di gas ad alta temperatura e alta pressione richiede un'attenta progettazione e selezione

materiali per garantire un funzionamento sicuro ed efficiente.

Comprendendo le sfide e utilizzando tecnologie avanzate, le industrie possono farlo in modo efficace

filtrare gas HTHP per varie applicazioni,contribuire al miglioramento delle prestazioni e dell'ambiente

protezione e sicurezza operativa.

Filtrazione di liquidi ad alta temperatura e alta pressione

I liquidi ad alta temperatura e alta pressione (HTHP) presentano sfide uniche per la filtrazione a causa

le condizioni estreme che possono avere un impatto significativo sul processo.

Ecco una ripartizione delle principali difficoltà e soluzioni:

Sfide:

*Variazioni di viscosità:

All'aumentare della temperatura, la viscosità dei liquidi diminuisce, facilitando l'ingresso di alcuni contaminanti

passare attraverso il filtro.

* Dilatazione termica:

Sia il liquido che i componenti del filtro si espandono a velocità diverse a causa dei cambiamenti di temperatura, potenzialmente

compromettendo le prestazioni di filtrazione e causando perdite.

* Effetti della pressione:

L'alta pressione può compattare il mezzo filtrante, riducendone la porosità e l'efficienza di filtrazione. Inoltre,

può causare sollecitazioni sull'alloggiamento del filtro e sulle guarnizioni, con conseguenti potenziali guasti.

*Compatibilità chimica:

Le alte temperature e pressioni possono aumentare la reattività chimica del liquido, richiedendo speciali

materiali per il filtro per garantirne l'integrità e prevenire la contaminazione.

*Corrosione:

La combinazione di alta temperatura, pressione e liquidi potenzialmente corrosivi può accelerare la corrosione

dei componenti del filtro, riducendone la durata e compromettendone le prestazioni.

Soluzioni e tecniche:

Per superare queste sfide, nella filtrazione dei liquidi HTHP vengono impiegate diverse soluzioni e tecniche:

* Mezzi filtranti specializzati:

Materiali resistenti alle alte temperature come rete di acciaio inossidabile, polvere di metallo sinterizzato e ceramica

le fibre sono utilizzate per resistere alle condizioni estreme.

* Filtrazione multistadio:

L'implementazione di più filtri con dimensioni dei pori diverse può affrontare e ottenere particelle di varie dimensioni

elevata efficienza complessiva.

* Controllo della temperatura:

Mantenere una temperatura stabile durante tutto il processo di filtrazione aiuta a mitigare gli effetti termici

variazioni di espansione e viscosità.

* Custodie resistenti alla pressione:

Sono progettati robusti alloggiamenti realizzati con materiali ad alta resistenza come acciaio inossidabile o titanio

resistere all'alta pressione e prevenire perdite.

* Guarnizioni resistenti agli agenti chimici:

Per garantire la compatibilità con il

liquido specifico e prevengono perdite anche a temperature e pressioni elevate.

* Filtri autopulenti:

Questi incorporano meccanismi come la pulsazione inversa o il flusso inverso per rimuovere i contaminanti accumulati

automaticamente, riducendo i requisiti di manutenzione e garantendo prestazioni costanti.

Esempi di filtri per liquidi HTHP:

* Filtri in metallo sinterizzato:

* Elementi filtranti in ceramica:

* Filtri a rete metallica:

* Filtri a membrana per alte temperature:

Applicazioni:

La filtrazione dei liquidi HTHP svolge un ruolo fondamentale in vari settori:

*Trattamenti chimici:

Separazione dei componenti nelle reazioni chimiche, filtraggio di solidi e impurità.

* Industria petrolchimica:

Lavorazione del petrolio greggio e del gas naturale, filtraggio dei contaminanti prima dell'ulteriore lavorazione.

* Produzione di energia:

Filtrazione del vapore e dell'acqua nelle caldaie e nelle turbine per migliorare l'efficienza e prevenire danni alle apparecchiature.

* Industria siderurgica e metallurgica:

Filtrazione di metalli e leghe fusi per rimuovere le impurità e ottenere le proprietà desiderate.

* Industria alimentare e delle bevande:

Sterilizzazione di liquidi e rimozione di contaminanti per garantire la sicurezza e la qualità del prodotto.

Conclusione:

Il filtraggio di liquidi ad alta temperatura e alta pressione richiede una tecnologia specializzata e attenta

considerazione delle condizioni estreme coinvolte. Implementando le soluzioni e le tecniche appropriate,

La filtrazione HTHP può essere eseguita efficacemente in vari settori, garantendo la qualità, la sicurezza e la qualità del prodotto

efficienza operativa.

E alla fine, elenchiamo alcuni gas e liquidi speciali necessari per effettuare la filtrazione

Gas e liquidi speciali che necessitano di filtrazione nella produzione industriale

Gas speciali:

*Acido fluoridrico (HF):

Altamente corrosivo per la maggior parte dei materiali, richiede filtri specializzati in Teflon (PTFE) o altro

polimeri resistenti.

*Silano (SiH4):

Facilmente infiammabile e piroforico, richiede procedure di manipolazione speciali e filtri progettati per

funzionamento sicuro.

* Cloro (Cl2):

Tossico e corrosivo, richiede materiali speciali come Hastelloy o Inconel per filtri e apparecchiature di movimentazione.

* Ammoniaca (NH3):

Tossico e corrosivo, richiede filtri in acciaio inossidabile o altri materiali resistenti.

* Solfuro di idrogeno (H2S):

Altamente tossico e infiammabile, richiede filtri speciali e precauzioni di sicurezza.

*Biossido di zolfo (SO2):

Corrosivo e tossico, richiede filtri in acciaio inossidabile o altri materiali resistenti.

Liquidi speciali:

* Prodotti chimici di elevata purezza:

Utilizzato nelle industrie farmaceutiche e dei semiconduttori, che richiedono livelli di purezza estremamente elevati e

filtri specializzati come filtri a membrana o sistemi di filtrazione multistadio.

* Prodotti biofarmaceutici:

Sensibili alle impurità e richiedono filtri speciali progettati per purificare e garantire la qualità del prodotto.

* Metalli e leghe fusi:

Le alte temperature e il potenziale di solidificazione richiedono filtri specializzati realizzati con materiali refrattari come

ceramica o leghe ad alta temperatura.

*Sali fusi:

Altamente corrosivo e richiede materiali speciali come Hastelloy o Inconel per filtri e apparecchiature di movimentazione.

* Liquami e paste:

L'elevata viscosità e la natura abrasiva richiedono design e materiali di filtro specifici per garantire una filtrazione efficiente

e prevenire l'intasamento.

*Liquidi tossici e pericolosi:

Richiedono procedure di manipolazione e filtri speciali progettati per prevenire perdite ed esposizione a sostanze nocive.

Nota:

Questo non è un elenco esaustivo e dipenderà dal tipo specifico di gas o liquido speciale che richiede la filtrazione

lo specifico processo produttivo industriale.

Hai un progetto speciale di filtrazione di gas o liquidi?

HENGKO comprende che ogni sfida di filtrazione è unica, soprattutto quando si tratta di gestire pezzi speciali

gas e liquidi. La nostra esperienza nella personalizzazione dei filtri per soddisfare esigenze specifiche ci distingue nel settore.

Se hai bisogno di soluzioni di filtrazione specializzate, siamo qui per aiutarti. Che si tratti di un'applicazione unica

o un ambiente difficile, il nostro team è attrezzato per progettare e produrre filtri che soddisfino le vostre esigenze

requisiti esatti.

Non lasciare che le sfide legate alla filtrazione ti rallentino. Contattaci per OEM (produttore di apparecchiature originali)

servizi personalizzati in base alle esigenze specifiche del vostro progetto.

Contattaci oggi aka@hengko.com per discutere del tuo progetto e di come possiamo aiutarti a trasformare le tue idee in realtà.

Ci impegniamo a fornire una filtrazione personalizzata di alta qualitàsoluzioni che ti aiutano a ottenere risultati ottimali.

Orario di pubblicazione: 08-dic-2023