-

Hochwertiger Kraftstofffilter aus Sinterbronze

Produktdetails Wir stellen unseren erstklassigen Kraftstofffilter mit Sinterbronze-Brennstoffelement vor – die perfekte Lösung für alle, die einen hochwertigen...

Details anzeigen -

Erdungsplatte aus gesinterter Kupferbronze

Verhindert Elektrolyse und galvanische Korrosion. Reduziert HF-Interferenzen und verbessert die Elektronikleistung. Besserer Empfang für Ihre GPS-Geräte, Wettervorhersagen ...

Details anzeigen -

Poröser Mini-Zylinder aus gesintertem Metall

Poröse Metalle sind eines der vielen Materialien, die sich für die Herstellung von Lagern eignen. Vorteile von gesinterten Minizylindern Pulverförmige Metalle haben eine große Anzahl...

Details anzeigen -

Säure- und alkalibeständiger, haltbarerer poröser 316L-Edelstahlfilter, gesinterter Filter...

Produktbeschreibung Der biomedizinische HENGKO-Filter besteht aus bei hoher Temperatur gesintertem 316L-Metallpulver mit einer gleichmäßigen Porosität von 0,2 bis 0,5 um und ist korrosionsbeständig.

Details anzeigen -

CEMS Online-Rauchanalysator-Gasprobenahmesonde 44,5 mm * 121 mm, ein einzigartiges Sondendesign

Produktbeschreibung * Staubabscheidung im Prozess * Für Staubkonzentrationen über 3g/m3 * Große aktive Oberfläche * Lange Lebensdauer * Niedriger Differenzdruck...

Details anzeigen -

Poröses Metallfilterrohr für Wärmemanagement-Raffination und Spezialchemikalien | HENGKO

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt. Sie waren w...

Details anzeigen -

Metallsinterfilter aus Edelstahl 316L SS, maßgeschneiderte mikroporöse Nickel-Monel-Inco...

Die porösen Metallmaterialien von HENGKO werden durch strenge Wärmebehandlung von mehrschichtigem Edelstahldrahtgeflecht oder 316L-Pulver bei hohen Temperaturen hergestellt. Kunden...

Details anzeigen -

Wiederverwendbare Kartusche aus gesintertem 316L-Edelstahlgewebe in Kerzenform

HENGKO bietet ein umfangreiches Sortiment an Filterpatronen aus Edelstahl, die für den Einsatz in einer Vielzahl von Branchen, einschließlich der Petrochemie, maßgeschneidert sind.

Details anzeigen -

Korrosionsbeständige Mikron-Pulver-poröse Sintermetallfilterpatrone für das Filtrationssystem

HENGKO stellt poröse Filterrohre her, die ein vielseitiges Design bieten, da sie hohl oder blind sein können und eine Mindestwandstärke von 1 mm haben. Diese Produkte sind c...

Details anzeigen -

Filtermaterial aus gesintertem porösem Metall, Porosität 0,2 μm ~ 100 Mikron, Titanmon...

Bei HENGKO umfasst der Prozess der Herstellung ihrer porösen Metallmaterialien die Wärmebehandlung von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen.

Details anzeigen -

Poröser Metall-Edelstahl-Kartuschenfilter für die Hochdruck-Luftreinigung, solide ...

HENGKO stellt seine porösen Metallmaterialien durch Wärmebehandlung von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei erhöhten Temperaturen her. Ihre ...

Details anzeigen -

Qualifiziertes Messing mit Mikroporosität von 0,2 bis 120 Mikrometern, Inconel-Monel-Edelstahl 316 und 316L ...

Poröses Metall entsteht durch Komprimieren von Pulvermetall in verschiedene Formen, die dann durch Sintern verbunden werden, um eine starke und inerte Struktur zu schaffen. Dieses vielseitige...

Details anzeigen -

Gesinterte Bronzefilter mit OEM-spezifischer Form für die Filtration

HENGKO könnte seinen Kunden die Möglichkeit bieten, Filter und poröse Bronzekomponenten mit spezifischen Formen herzustellen. Jede dieser speziellen Anwendungen ist...

Details anzeigen -

5 10 20 90 120 Mikrometer gesintertes poröses Metall Bronze Edelstahl 316L Mehrzweck ...

HENGKO stellt Filterelemente in einer breiten Palette von Materialien, Größen und Anschlüssen her, sodass sie leicht mit den Eigenschaften und Konfigurationen spezifiziert werden können...

Details anzeigen -

Mikrometerfilter aus gesintertem porösem Metall mit gleichmäßiger Festigkeit, Fluidisatoren aus Bronze, Messing und Kupfer ...

Zur Entfernung von Partikeln aus Flüssigkeiten werden Tiefenfilterschichten eingesetzt. Das bedeutet, dass Flüssigkeiten klar-, fein- oder sterilfiltriert sein können. Filterschichten sind ideal für ...

Details anzeigen -

gesintertes Luftfiltermedium, kugelförmiges Bronzefilterelement

HENGKO-SINTERBRONZE-ÖLFILTER werden für die Begasung, den Sensorschutz, die Gas- und Flüssigkeitsfiltration, die Befeuchtung, die Schüttguthandhabung usw. eingesetzt.

Details anzeigen -

Gesinterte Filterplatte/Folie zur Durchflusskontrolle und Flüssigkeitsverteilung, pulvergesintert, poröse...

Zur Entfernung von Partikeln aus Flüssigkeiten werden Tiefenfilterschichten eingesetzt. Das bedeutet, dass Flüssigkeiten klar-, fein- oder sterilfiltriert sein können. Filterschichten sind ideal für ...

Details anzeigen -

Einachsige Filterzylinder aus porösem Metall aus gesinterter Bronze und Messing mit einem geschlossenen Ende und Sechskant.

Produktbeschreibung HENGKO stellt Filterelemente in einer breiten Palette von Materialien, Größen und Anschlüssen her, sodass sie leicht mit den Eigenschaften spezifiziert werden können...

Details anzeigen -

Poröse, gesinterte, poröse Bronzefilterplatten/-bleche aus Metall zur Durchfluss- und Schallkontrolle

Zur Entfernung von Partikeln aus Flüssigkeiten werden Tiefenfilterschichten eingesetzt. Das bedeutet, dass Flüssigkeiten klar-, fein- oder sterilfiltriert sein können. Filterschichten sind ideal für ...

Details anzeigen -

Medizinische chemische Flüssigkeiten, Öle und Gase, 3 um-90 Mikrometer, poröses Ganzmetall-Dampfsinterpulver ...

Poröse Filterrohre von HENGKO können hohl oder blind sein und eine Mindestwandstärke von 1 mm haben. Sie werden durch isostatische Verdichtung von Pulver in einer flexiblen Form hergestellt.

Details anzeigen

Was ist ein Sinterpulvermetallfilter und welche Hauptmerkmale hat er?

Gesinterte Metallpulverfilter sind Filtertypen, die durch Sintern oder Erhitzen einer Mischung aus Metallpulvern hergestellt werden

bis sie sich zu einer festen Struktur verbinden. Durch diesen Prozess entsteht ein poröses Material, das einschließen kann

Verunreinigungen und andere Verunreinigungen, was ihn zu einem wirksamen Filter für verschiedene Anwendungen macht.

1.HHohe Porosität

Einer der Hauptvorteile von Sinterpulvermetallfiltern ist ihrehohe Porosität. Die Poren im Filter

sind sehr klein und haben typischerweise eine Größe von 0,2 bis 10 Mikrometern, wodurch sie effektiv entfernt werden können

eine Vielzahl von Verunreinigungen aus Flüssigkeiten und Gasen. Dadurch sind sie ideal für den Einsatz im Automobilbereich,

Luft- und Raumfahrt sowie in der Medizinindustrie, wo Sauberkeit und Reinheit unerlässlich sind.

2. Haltbarkeit

Ein weiterer Vorteil von Sinterpulvermetallfiltern ist ihreHaltbarkeit. Durch den Sinterprozess entsteht ein

starke, solide Struktur, beständig gegen Verschleiß, sodass der Filter hohen Drücken standhalten kann

Temperaturen, ohne sich zu verformen oder zu brechen. Dadurch eignen sie sich für den Einsatz in anspruchsvollen Umgebungen,

beispielsweise in Motoren oder anderen Hochleistungsmaschinen.

3. Leicht zu reinigen

Eine der Herausforderungen bei der Verwendung von Sinterpulvermetallfiltern besteht darin, dass dies möglich istschwer zu reinigen und wiederzuverwenden.

Da die Poren so klein sind, kann es schwierig sein, eingeschlossene Verunreinigungen aus dem Filter zu entfernen

Es ist notwendig, den Filter auszutauschen, anstatt ihn zu reinigen. Dies kann kostspielig sein, insbesondere bei Anwendungen, bei denen die

Filter wird häufig verwendet. Sicherlich gibt es auch eine Methode zum Reinigen.

Trotz dieser Einschränkung werden gesinterte Pulvermetallfilter aufgrund ihrer Wirksamkeit und Haltbarkeit häufig verwendet.

Sie sind ein wesentlicher Bestandteil vieler Industrie- und Herstellungsprozesse und tragen dazu bei, dies sicherzustellen

Reinheit und Qualität von Flüssigkeiten und Gasen. Mit ihrer Fähigkeit, ein breites Spektrum an Schadstoffen einzufangen und zu widerstehen

In anspruchsvollen Umgebungen sind gesinterte Pulvermetallfilter ein wichtiges Hilfsmittel zur Aufrechterhaltung der Leistung

und Zuverlässigkeit von Maschinen und Anlagen.

Warum HENGKO Sinterpulvermetallfilter

Liefern Sie herausragende Filtrationslösungen

Unsere Arten von Filterlösungen aus gesintertem Pulvermetall eignen sich hervorragend für eine Vielzahl anspruchsvoller Anwendungen.

poröser SinterDie einzigartigen Eigenschaften des Metalls werden in verschiedenen Hochdruck-Einblasgeräten für eine feine und feine Verarbeitung genutzt

gleichmäßige Verteilung von Gasen in Flüssigkeiten.

Poröse Filter aus gesintertem PulvermetallZur Trennung werden häufig strömungsoptimierte Großflächenverbinder eingesetzt

Feststoffe aus Gasströmen inverschiedene Prozesse. Die Hauptmerkmale sind wie folgt:

1. Hochtemperaturbeständigkeit, thermische Stabilität bis 950 °C

2. Geeignet für hohen Differenzdruck

3. Hohe Korrosionsbeständigkeit

4. Einzigartiger Sinterverbindungsstecker

5. Selbsttragende Struktur mit hoher mechanischer Festigkeit

6. Ausgezeichnete Rückenpulsleistung

7. Kein Verschweißen poröser Medien

8. Designflexibilität, verschiedene Formen verfügbar und individuell anpassbar

9. Über 10.000 verschiedene Standard- und kundenspezifische Größen/Formen sind verfügbar

10. Main Für eine homogene Gas-/Flüssigkeitsverteilung

11. Verwenden Sie Edelstahl oder Bronze der Lebensmittelklasse 316L und 304L

12. Leicht zu reinigende und wiederverwendbare Materialien

UNSER Technisches

Als erstklassiger Hersteller innovativer poröser Metallfilterprodukte bietet HENGKO modernste Technologielösungen

für Hochtemperatur- und korrosive Umgebungen.

Normalerweise bestehen gesinterte Pulvermetallfilterelemente aus Edelstahl, Bronze, Nickelbasislegierungen und Titan und können verwendet werden

mit einigen Speziallegierungen nahtlos verschweißt werden, um sie mit einem Gewindeanschluss oder einer Luftdüse an eine andere Form anzupassen.

Definierte Filtration durch exakte Porengrößenverteilung.

Materialoption

HENGKO ist in verschiedenen Materialien erhältlich.

Die Pulvermetalllösung ermöglicht eine maßgeschneiderte Gestaltung und Anforderungenindividuelle Prozessanforderungen einfach.

Verfügbare Materialien:

1. Edelstahl (Standard 316L),

2. Hastelloy,

3. Inconel,

4. Monel,

5. Bronze,

6. Titan

7. Sonderlegierungen auf Anfrage.

Anwendungen

1. Gasfiltration

Wir liefern zahlreiche Produkte und Lösungen für die Filtration heißer Gase in industriellen Anwendungen und deren Betriebstemperaturen

in der Regel über einen längeren Zeitraum 750 °C überschreiten. Diese Filter funktionieren am häufigsten in Systemen, die mit automatischer Selbstreinigung ausgestattet sind

und die Filterelemente müssen in der Lage sein, sich bei jedem Zyklus vollständig zu regenerieren. Alsodie Sinterpulvermetallfilter

sind die beste Wahl und alle Funktionen können erfüllt werden; Daher werden unsere porösen Schmelzefilter zunehmend in vielen Gasen eingesetzt

Filterindustrien.

2. Sparen

Viele Hochdruckgeräte erfordern Filterelemente, beispielsweise für den Gas-Flüssigkeits-Kontakt, der für eine Reaktion erforderlich ist: Strippen, Mischen,

oder Verbreitung. In vielen anderen Anwendungen helfen wir Ihnen, die Prozesseffizienz zu maximieren, indem wir die besten Produkte empfehlen und entwerfen

passende Lösung basierend auf einer großen Auswahl an verfügbaren Begasungseinheiten.

3. Flüssigkeitsfiltration

Wir bieten auch maßgeschneiderte und selbsttragende Schmelzefilterelemente bis zu einer Filtereffizienz von 0,1 µm in Flüssigkeit an. Der

Gesinterte Pulvermetallfilter können mit einem Doppelsandwich konstruiert werden und bieten zwei sinterverbundene Pulverqualitäten

Konsistente und homogene Freisetzung und verbesserter Durchfluss im Vergleich zu herkömmlich gestalteten Filtern. Das gesinterte

Die poröse Scheibe ist der perfekte Filter für Prozesse mit Katalysator. Unsere Filterelemente aus gesintertem Pulvermetall haben eine

Lebensdauer, die die der meisten Konkurrenzlösungen übertrifft, da kein Schweißen erforderlich ist und eine „Fest-Fest“-Verbindung besteht.

4. Fluidisierung

Wir bieten die Anpassung von Fluidisierungsgeräten an neue und bestehende Industriesysteme durch mühsame Steuerung verschiedener Systeme an

Designs der Filterherstellung, um eine optimale Gasverteilung zu gewährleisten, die für viele zu einem perfekten Massenfluss oder einer perfekten Mischung führt

verschiedene Medien, darunter Bronze, Edelstahl und Polyethylen. Darüber hinaus bestehen Fluidisierungskegel aus

Stabile Sintermetallwerkstoffe sind in der Regel selbsttragend, Filter können wir in der Regel auch mit Anschlussflanschen liefern

nach Bedarf.

UNSER Partner

Bis jetzt hat HENGKO mit Tausenden von Unternehmen aus vielen Branchen zusammengearbeitet, darunter Chemie und Öl, Lebensmittel, Medizin usw

Auch viele Labore von Unternehmen und Universitäten sind langfristige Partnerlieferanten. Ich hoffe, Sie werden einer von ihnen sein,

Kontaktieren Sie uns noch heute, wenn Sie interessiert sind.

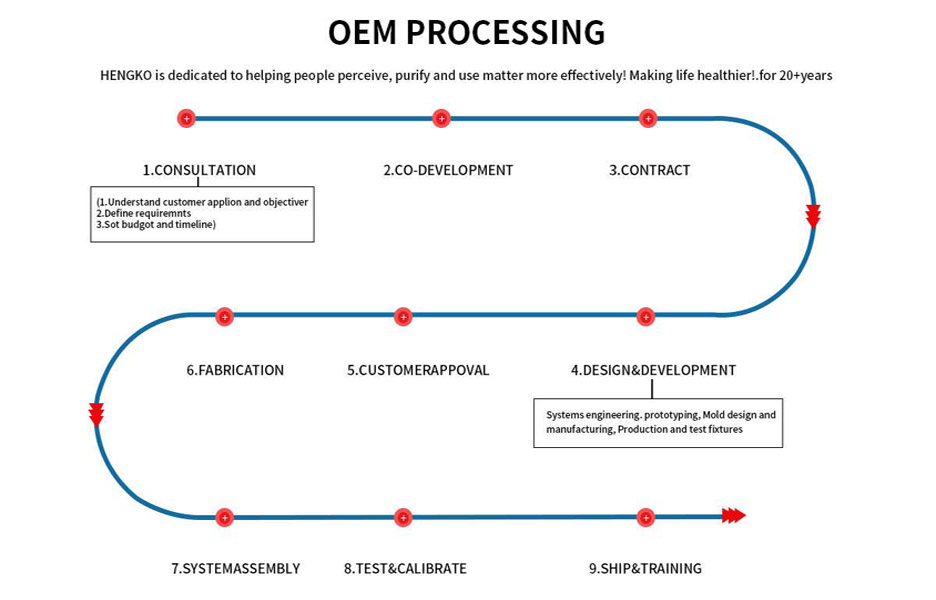

So passen Sie Sinterpulvermetallfilter von HENGKO individuell an

Wenn Sie welche habenSinterschmelzefilter im Sonderdesignfür Ihre Projekte und können den gleichen oder einen ähnlichen Filter nicht finden

Produkte, WillkommenKontaktieren Sie HENGKO, um gemeinsam die beste Lösung zu finden. Hier ist der Prozess

Poröser OEM-SchmelzfilterBitte überprüfen Sie es undKontaktieren Sie unsWeitere Einzelheiten besprechen.

HENGKO hat sich zum Ziel gesetzt, Menschen dabei zu helfen, Materie effektiver wahrzunehmen, zu reinigen und zu nutzen! Das Leben über 20 Jahre gesünder machen.

1.Beratung und Kontakt HENGKO

2.Co-Entwicklung

3.Machen Sie einen Vertrag

4.Design & Entwicklung

5.Vom Kunden genehmigt

6. Herstellung/Massenproduktion

7. Systemmontage

8. Testen und kalibrieren

9. Versand

Was ist also Ihre Branche? Und haben Sie Fragen zu den Metallfiltern und möchten, dass wir sie bearbeiten oder anpassen?

spezielle poröse Metallfilterfür Ihr Gerät und Ihre Maschine? Bitte senden Sie uns einfach eine Anfrage. Unser Forschungs- und Entwicklungsteam wird dies tun

in der Lage sein, Ihnen schnelle und zufriedenstellende Antworten zu geben.

FAQ

1. Was ist Sintern in der Pulvermetallurgie?

Sintern wird in der Pulvermetallurgie eingesetzt, um Metallpulver in einen festen, porösen Werkstoff umzuwandeln. Dieser Prozess beinhaltet

Erhitzen der Metallpulver auf eine Temperatur knapp unter ihrem Schmelzpunkt, wodurch sich die Partikel verbinden

zusammen und bilden eine solide Struktur.

Der Sinterprozess wird häufig bei der Herstellung von Metallteilen und -komponenten wie Lagern, Zahnrädern usw. verwendet.

und Filter. Es bietet mehrere Vorteile gegenüber anderen Herstellungsverfahren wie Gießen oder Schmieden, darunter

geringere Kosten, größere Designflexibilität und die Möglichkeit, komplexe Formen und Strukturen zu erstellen.

Während des Sinterprozesses werden die Metallpulver in eine Form oder Matrize gegeben, die die Form des Metalls bestimmt

fertiges Teil. Die Form wird dann in einen Ofen gestellt, wo sie auf eine Temperatur knapp unterhalb der Schmelztemperatur erhitzt wird

pPunkt des Metalls. Wenn die Metallpulver erhitzt werden, beginnen sie sich miteinander zu verbinden und eine feste Struktur zu bilden.

Beim Sintern der Metallpulver werden die Poren zwischen den Partikeln immer kleiner. Es entsteht eine poröse Oberfläche

Material, das stark und langlebig ist, aber auch eine große Oberfläche hat, was es ideal für Anwendungen wie z

als Filtrations- und Katalysatorträger. Durch die Anpassung des Sinterns kann die Größe und Verteilung der Poren gesteuert werden

Temperatur und Zeit sowie die Zusammensetzung der Metallpulver.

Sobald der Sintervorgang abgeschlossen ist, wird das feste, poröse Material aus der Form entnommen und dort gelagert

Cool. Das fertige Teil kann dann bearbeitet oder bearbeitet werden, um die gewünschte Form und Größe zu erhalten.

Sintern ist ein vielseitiger Prozess, mit dem viele Metallteile und -komponenten hergestellt werden können. Es bietet viele Vorteile,

Dazu gehören niedrige Kosten, Designflexibilität und die Möglichkeit, komplexe Formen und Strukturen zu erstellen. Infolge,

Sintern wird häufig bei der Herstellung von Metallteilen und -komponenten in der Automobil-, Luft- und Raumfahrtindustrie eingesetzt

medizinische Branchen.

2. Warum ist Sintern in der Pulvermetallurgie wichtig?

Sintern ist ein wichtiger Prozess in der Pulvermetallurgie, da es die Partikel in einem Metallpulver miteinander verbindet

bilden ein festes, zusammenhängendes Material. Dies geschieht durch Erhitzen des Pulvers auf eine Temperatur unterhalb seines Schmelzpunkts.

wodurch sich die Partikel durch Diffusion verbinden.

Sintern ist aus mehreren Gründen wichtig:

1. Es ermöglicht die Herstellung von Teilen mit komplexen Formen, die nur schwer oder gar nicht herzustellen wären

Verwendung anderer Herstellungstechniken.

2. Damit können Teile mit verbesserten mechanischen Eigenschaften hergestellt werden, beispielsweise einer höheren Festigkeit

und Härte.

3. Durch Sintern können poröse Materialien mit kontrollierter Porosität entstehen, die für Anwendungen nützlich sind

wie Filter und Katalysatoren.

Beim Sintern wird das Pulver typischerweise auf eine Temperatur von etwa 80–90 % erhitzt.

seines Schmelzpunkts unter Bedingungen von hohem Druck und einer kontrollierten Atmosphäre. Es verursacht die

Partikel diffundieren ineinander und bilden eine feste Masse. Der Sinterprozess ist kontrollierbar

je nach spezifischer Anwendung ein breites Spektrum an Mikrostrukturen und mechanischen Eigenschaften zu erzeugen.

Einer der Hauptvorteile der Pulvermetallurgie besteht darin, dass sie die Herstellung von Teilen mit komplexen Formen ermöglicht

und präzise Toleranzen. Dies liegt daran, dass das Metallpulver mit verschiedenen Techniken in jede beliebige Form gebracht werden kann.

wie Pressen und Sintern. Diese Flexibilität ermöglicht es Herstellern, Teile mit komplexer Geometrie herzustellen

und präzise Abmessungen, was mit anderen Fertigungstechniken nicht möglich ist.

Zusammenfassend lässt sich sagen, dass das Sintern ein wichtiger Prozess in der Pulvermetallurgie ist, da es die Herstellung von Teilen ermöglicht

mit komplexen Formen, verbesserten mechanischen Eigenschaften und kontrollierter Porosität. Es ist ein wichtiger Schritt im Pulver

Metallurgieprozess und ermöglicht Herstellern die Herstellung hochwertiger Teile für verschiedene Anwendungen.

Wenn Sie also noch Fragen und Interesse an den Sinterpulvermetallfiltern haben, sind Sie herzlich willkommen

Kontaktieren Sie uns per E-Mailka@hengko.com Sie können auch eine Anfrage senden, indem Sie dem Anfrageformular folgen, das wir senden

innerhalb von 24 Stunden zurück.