Wie wir bisher wissen, spielt die Filtrationstechnologie in unzähligen Aspekten unseres Lebens und unserer Industrie eine entscheidende Rolle.

Sie wirken sich auf alles aus, von der Luft, die wir atmen, über das Wasser, das wir trinken, bis hin zu den Produkten, die wir verwenden. Es ist ein Prozess

Dabei werden suspendierte Partikel aus einer Flüssigkeit (Gas oder Flüssigkeit) abgetrennt, indem sie durch eine poröse Barriere namens Filter geleitet werden.

Die Filtration ist aus verschiedenen Gründen unerlässlich:

* Reinigung:

Entfernen von Verunreinigungen aus Flüssigkeiten und Gasen, um sie für den Verzehr oder die Verwendung in verschiedenen Prozessen sicher zu machen.

* Schutz:

Verhindern Sie, dass schädliche Partikel in empfindliche Geräte und Systeme gelangen, und stellen Sie deren ordnungsgemäße Funktion sicher

und ihre Lebensdauer verlängern.

* Umweltschutz:

Wir entfernen Schadstoffe aus Luft und Wasser und tragen so zu einer saubereren Umwelt bei.

* Ressourcenwiederherstellung:

Wertvolle Materialien von Flüssigkeiten trennen, ihre Wiederverwendung ermöglichen und Abfall reduzieren.

* Produktqualität:

Sicherstellen, dass die Produkte die gewünschten Reinheits- und Klarheitsstandards erfüllen.

Im Bereich der Filtrationstechnik liegt unser Hauptaugenmerk auf

zwei unterschiedliche Medien:Gas und Flüssigkeit.

Es ist jedoch wichtig zu erkennen, dass nicht alle Gase und Flüssigkeiten gleich sind und daher eine maßgeschneiderte Lösung erforderlich ist

Filtermethodenum optimale Reinheit und Qualität zu gewährleisten. Dieser maßgeschneiderte Ansatz ist der Schlüssel zum Erreichen des Besten

mögliches Gas oder Flüssigkeit für nachfolgendeHerstellungsprozesse.

Durch das Verständnis und die Implementierung spezifischer Filtrationstechniken für verschiedene Arten von Gasen und Flüssigkeiten,

Wir können deutlichdie Effizienz und Effektivität unserer Fertigungsbemühungen steigern.

Gasfiltration

Bei der Gasfiltration werden unerwünschte Partikel und Verunreinigungen aus einem Gasstrom entfernt. Es spielt

spielen eine wichtige Rolle in verschiedenen Anwendungen wie der Luftreinigung, der industriellen Gasverarbeitung und dem Schutz empfindlicher

Ausrüstung. Hier sind einige der wichtigsten Arten von Gasfiltrationstechnologien:

1. Mechanische Filter:

Diese Filter erfassen Partikel basierend auf ihrer Größe. Sie verwenden typischerweise ein Netz oder eine Membran mit Poren

kleiner sind als die zu entfernenden Partikel. Beim Durchgang des Gases durch den Filter werden die Partikel eingefangen

auf der Oberfläche der Membran.

Arten von mechanischen Filtern:

* Tiefenfilter:

Diese haben eine dicke, faserige Struktur, die Partikel in ihren Schichten einfängt.

Sie sind wirksam bei der Entfernung größerer Partikel, können jedoch einen hohen Druckabfall verursachen.

* Membranfilter:

Diese verfügen über eine dünne, poröse Membran, die Gasmoleküle durchlässt und größere Partikel zurückhält.

Sie sind typischerweise effizienter als Tiefenfilter und haben einen geringeren Druckabfall.

2. Adsorptionsfilter:

Diese Filter verwenden Materialien wie Aktivkohle, um Moleküle einzufangen. Das Adsorptionsmaterial hat eine große

Oberfläche mit Poren, die Gasmoleküle anziehen und festhalten. Wenn das Gas durch den Filter strömt,

Die unerwünschten Moleküle werden auf der Oberfläche des Adsorptionsmittels adsorbiert.

Arten von Adsorptionsfiltern:

* Aktivkohlefilter:

Dies sind die gebräuchlichsten Arten von Adsorptionsfiltern. Aktivkohle ist ein

hochporöses Material, das eine Vielzahl von Gasen adsorbieren kann.

* Molekularsiebfilter:

Diese nutzen Zeolithmaterialien, um bestimmte Moleküle selektiv zu adsorbieren.

3. Chemische Filter:

Diese Filter verwenden reaktive Materialien, um schädliche Gase zu neutralisieren. Die chemische Reaktion wandelt das um

schädliches Gas in ein harmloses Produkt um, das sicher freigesetzt oder entsorgt werden kann.

Arten von chemischen Filtern:

* Scrubber-Filter: Diese verwenden eine flüssige Lösung, um das unerwünschte Gas zu absorbieren und mit ihm zu reagieren.

* Chemisorptionsfilter: Diese nutzen feste Materialien, um mit dem unerwünschten Gas zu reagieren und es zu entfernen.

Anwendungen der Gasfiltration:

* Luftreinigung:

Entfernung von Staub, Allergenen und Schadstoffen aus der Innen- und Außenluft.

* Industrielle Gasaufbereitung:

Abtrennung von Verunreinigungen aus Öl und Gas zur Herstellung sauberer Kraftstoffe.

* Schutz empfindlicher Geräte:

Verhindert, dass schädliche Partikel in empfindliche Geräte gelangen.

* Medizinische Anwendungen:

Bereitstellung sauberer Luft für medizinische Eingriffe.

* Umweltschutz:

Schadstoffe aus Industrieabgasen entfernen.

Die Wahl der richtigen Gasfiltrationstechnologie hängt von mehreren Faktoren ab, darunter:

* Die Größe und Art der zu entfernenden Partikel

* Der gewünschte Reinheitsgrad

* Die Durchflussrate des Gases

* Die Kosten und Komplexität des Prozesses

Es ist wichtig, einen qualifizierten Filterspezialisten zu konsultieren, um den besten Filtertyp für Sie zu ermitteln

spezifische Bedürfnisse.

Flüssigkeitsfiltration

Bei der Flüssigkeitsfiltration werden unerwünschte Partikel und Verunreinigungen aus einem Flüssigkeitsstrom entfernt.

Es ist für verschiedene Anwendungen unerlässlich, darunter Wasseraufbereitung, chemische Verarbeitung sowie Lebensmittel- und Lebensmittelindustrie

Getränkeherstellung. Hier sind einige der wichtigsten Arten von Flüssigkeitsfiltrationstechnologien:

1. Oberflächenfilter:

Diese Filter fangen Partikel auf der Oberfläche des Filtermediums ein. Normalerweise verwenden sie ein Netz oder Sieb

Poren, die kleiner sind als die zu entfernenden Partikel. Während die Flüssigkeit den Filter passiert, werden die Partikel entfernt

bleiben auf der Oberfläche des Bildschirms hängen.

Arten von Oberflächenfiltern:

* Bildschirmfilter:

Dabei handelt es sich um die einfachste Art von Oberflächenfiltern. Sie bestehen aus einem Metallgeflecht mit Öffnungen

die groß genug sind, um die Flüssigkeit durchzulassen, aber klein genug, um große Partikel einzufangen.

* Patronenfilter:

Diese enthalten plissierte Filtermedien aus Papier, Stoff oder anderen Materialien.

Sie sind in verschiedenen Porengrößen erhältlich, um Partikel unterschiedlicher Größe zu entfernen.

2. Tiefenfilter:

Diese Filter fangen Partikel innerhalb der Matrix des Filtermaterials ein. Sie bestehen typischerweise aus dickem,

Fasermaterialien, die Partikel in ihren Schichten einschließen. Tiefenfilter eignen sich zum Entfernen kleinerer Partikel

Partikel, kann aber einen hohen Druckabfall aufweisen.

Arten von Tiefenfiltern:

* Tiefenfilter:Diese bestehen aus Materialien wie Zellulose, Glasfasern oder synthetischen Fasern.

Sie sind wirksam bei der Entfernung einer Vielzahl von Partikelgrößen, einschließlich Bakterien und Viren.

* Wundfilter:Diese werden hergestellt, indem ein Fasermaterial um einen Kern gewickelt wird.

Sie sind in verschiedenen Größen und Porengrößen erhältlich.

3. Membranfilter:

Diese Filter verwenden dünne Membranen mit spezifischen Porengrößen, um nur Moleküle zuzulassen, die kleiner als die Poren sind

durchgehen. Sie sind wirksam bei der Entfernung sehr kleiner Partikel, einschließlich Bakterien, Viren,

und gelöste Moleküle.

Arten von Membranfiltern:

* Mikrofiltration:

Porengrößen von 0,1 bis 10 Mikrometern und werden zur Entfernung von Bakterien, Parasiten und anderen großen Partikeln verwendet.

* Ultrafiltration:

Porengrößen von 0,01 bis 0,1 Mikrometern und werden zur Entfernung von Viren, Proteinen und anderen kleineren Partikeln verwendet.

* Nanofiltration:

Porengrößen von 0,001 bis 0,01 Mikrometer und werden zur Entfernung gelöster Moleküle wie Salze und Zucker verwendet.

* Umkehrosmose:

die kleinsten Porengrößen aller Membranfilter (0,0001 Mikrometer) und werden zur Entfernung nahezu aller Membranfilter verwendet

alle gelösten Moleküle aus Wasser.

Anwendungen der Flüssigkeitsfiltration:

* Wasseraufbereitung:

Entfernung von Verunreinigungen aus Trinkwasser, Abwasserbehandlung.

* Chemische Verarbeitung:

Trennen von Reaktanten, Produkten und Katalysatoren während chemischer Reaktionen.

* Lebensmittel- und Getränkeindustrie:

Klärung und Reinigung von Getränken, Entfernung von Feststoffen aus Ölen,und Trennkomponenten

in der Lebensmittelverarbeitung.

* Pharmazeutische Produktion:

Sterilisieren von Medikamenten und Reinigen biologischer Produkte.

* Öl- und Gasverarbeitung:

Abtrennung von Wasser und anderen Verunreinigungen aus Öl und Gas.

Die Wahl der richtigen Flüssigkeitsfiltrationstechnologie hängt von mehreren Faktoren ab, darunter:

* Die Größe und Art der zu entfernenden Partikel

* Der gewünschte Reinheitsgrad

* Die Durchflussrate der Flüssigkeit

* Die chemische Verträglichkeit der Flüssigkeit und des Filtermaterials

* Die Kosten und Komplexität des Prozesses

Daher ist es wichtig, einen qualifizierten Filterspezialisten zu konsultieren, um den besten Filtertyp für Sie zu ermitteln

spezifische Bedürfnisse.

Filtration spezieller Gase und spezieller Flüssigkeiten

Die Filtration spezieller Gase und Flüssigkeiten stellt aufgrund ihrer gefährlichen Eigenschaften besondere Herausforderungen dar.

hohe Reinheitsanforderungen oder komplexe Zusammensetzungen. Hier ist eine Aufschlüsselung der Herausforderungen und

Beteiligte Lösungen:

Herausforderungen:

* Korrosive oder reaktive Gase und Flüssigkeiten:

Diese können herkömmliche Filtermaterialien beschädigen und erfordern spezielle Materialien wie Hastelloy oder PTFE.

* Hohe Reinheitsanforderungen:

In Branchen wie der Pharma- und Halbleiterindustrie können sogar Spurenverunreinigungen erhebliche Auswirkungen haben

Auswirkungen auf die Produktqualität haben.

Das Erreichen und Aufrechterhalten solch hoher Reinheitsgrade erfordert strenge Filtrationsmethoden.

* Komplexe Kompositionen:

Einige Flüssigkeiten bestehen aus mehreren Komponenten mit unterschiedlichen Größen und Eigenschaften.

was die Trennung und Filtration komplexer macht.

Lösungen:

* Spezialmaterialien:

Filter aus korrosionsbeständigen Materialien wie Metalllegierungen, Polymeren wie PTFE (Teflon) oder Keramik

hält aggressiven Chemikalien und aggressiven Umgebungen stand.

* Strenge Filtermethoden:

Mit Techniken wie mehrstufiger Filtration, Ultrafiltration und Nanofiltration können hohe Reinheitsgrade erreicht werden

durch die Entfernung selbst kleinster Partikel und Verunreinigungen.

* Erweiterte Filterdesigns:

Membranfilter mit präzisen Porengrößen oder speziell entwickelte Kartuschen können selektiv entfernen

spezifische Komponenten basierend auf ihrer Größe und Eigenschaften.

* Prozesssteuerung und -überwachung:

Die Echtzeitüberwachung von Druck, Durchflussrate und Reinheitsgrad trägt dazu bei, eine optimale Leistung sicherzustellen

rechtzeitiges Eingreifen bei Abweichungen.

* Adsorption und chemische Filterung:

In Fällen, in denen eine komplexe Trennung erforderlich ist, können zusätzliche Techniken wie die Adsorption mit Aktivkohle eingesetzt werden

Zur Entfernung spezifischer Verunreinigungen können Kohle- oder chemische Filter eingesetzt werden.

Fortschrittliche Filtrationstechnologien:

* Gaschromatographie:

Trennt und identifiziert flüchtige Bestandteile in Gasgemischen mithilfe einer Säule, die mit einem speziellen Adsorptionsmaterial gefüllt ist.

* Hochleistungsflüssigkeitschromatographie (HPLC):

Verwendet hohen Druck, um Komponenten in Flüssigkeiten basierend auf ihren Wechselwirkungen mit einer stationären Phase zu trennen.

* Membrandestillation:

Verwendet Membranen zur Trennung von Komponenten aufgrund ihrer Flüchtigkeit und ermöglicht so eine energieeffiziente Trennung hochreiner Flüssigkeiten.

* Elektrostatischer Niederschlag:

Nutzt ein elektrisches Feld, um Partikel aufzuladen, sie zu Sammelplatten anzuziehen und effektiv aus dem Gasstrom zu entfernen.

Beispiele für spezielle Gase und Flüssigkeiten:

* Flusssäure:

Stark korrosiv, erfordert spezielle PTFE-Filter.

* Halbleiterprozesschemikalien:

Es ist eine extrem hohe Reinheit erforderlich, die eine mehrstufige Filtration mit strenger Überwachung erfordert.

* Biopharmazeutika:

Empfindlich gegenüber Verunreinigungen und erfordert spezielle Filter zur Reinigung.

* Giftige Gase:

Zur Gewährleistung der Sicherheit sind spezielle Filter und Handhabungsverfahren erforderlich.

Bedeutung:

Die effektive Filterung spezieller Gase und Flüssigkeiten ist entscheidend für die Gewährleistung der Sicherheit, Qualität und Leistung

verschiedener Prozesse branchenübergreifend. Eine unsachgemäße Filtration kann zu einer Produktverunreinigung führen.

Geräteschäden, Sicherheitsrisiken und Umweltrisiken.

Hochtemperatur- und Hochdruckgasfiltration

Die Hochtemperatur- und Hochdruckgasfiltration (HTHP) stellt aufgrund der extremen Bedingungen besondere Herausforderungen dar

Bedingungen, die spezielle Design- und Materialüberlegungen erfordern.

Hier finden Sie eine Aufschlüsselung der wichtigsten Aspekte:

Designüberlegungen:

* Druckfestigkeit:

Filtergehäuse und -elemente müssen einem erheblichen Druck ohne Verformung oder Bruch standhalten.

* Temperaturtoleranz:

Materialien müssen bei hohen Temperaturen ihre Festigkeit und Integrität behalten, ohne zu schmelzen oder sich zu zersetzen.

* Korrosionsbeständigkeit:

Die Filterkomponenten sollten gegen Korrosion durch das jeweilige zu filternde Gas beständig sein.

* Strömungseffizienz:

Das Design muss den Druckabfall minimieren und gleichzeitig eine hohe Filtrationseffizienz aufrechterhalten.

* Reinigbarkeit und Regeneration:

Einige Filter erfordern eine Reinigung oder Regeneration, um die Leistung aufrechtzuerhalten, und das Design sollte diese Prozesse berücksichtigen.

Wesentliche Überlegungen:

* Metalllegierungen:

Aufgrund ihrer hohen Festigkeit, Temperaturbeständigkeit und Korrosionsbeständigkeit werden häufig Edelstahl, Hastelloy und Inconel verwendet.

* Keramik:

Aluminiumoxid, Zirkonoxid und Siliziumkarbid sind ideal für extrem hohe Temperaturen und bieten eine hervorragende chemische Beständigkeit.

* Glasfasern:

Borosilikatglasfasern bieten eine hohe Temperaturbeständigkeit und eine gute Filtrationseffizienz.

* Spezielle Polymere:

PTFE und andere Hochleistungspolymere können für spezifische Anwendungen verwendet werden, die chemische Beständigkeit und Flexibilität erfordern.

Technologische Innovationen:

Zur Bewältigung der Herausforderungen der HTHP-Gasfiltration sind mehrere innovative Technologien entstanden:

* Keramische Filterelemente:

Diese bieten eine hohe Temperaturbeständigkeit (bis zu 1800 °C) und können mit spezifischen Porengrößen gestaltet werden

um die gewünschte Filterleistung zu erreichen.

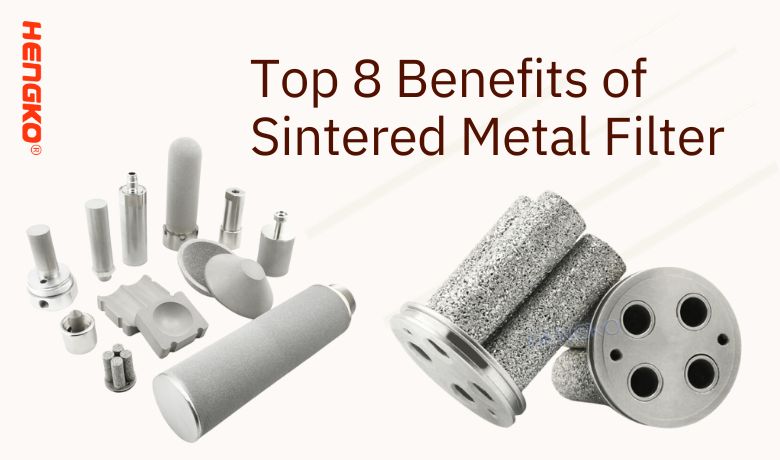

Diese aus porösen Metallpulvern hergestellten Filter bieten eine hohe Festigkeit, gute Temperaturbeständigkeit,

und kann effizient gereinigt und regeneriert werden.

* Selbstreinigende Filter:

Diese umfassen Mechanismen wie Rückpulsieren oder Rückfluss, um angesammelte Flüssigkeiten automatisch zu entfernen

Verunreinigungen und reduziert so den Wartungsaufwand.

* Membranfilter:

Für eine hohe Effizienz können hochtemperaturbeständige Membranen mit präzisen Porengrößen verwendet werden

Filterung bestimmter Gasbestandteile.

Beispiele für HTHP-Filter:

- Sintermetallfilter:

- Keramische Filterelemente:

- Hochtemperatur-Membranfilter:

Anwendungen:

Die HTHP-Gasfiltration ist in verschiedenen Branchen von entscheidender Bedeutung:

* Stromerzeugung:

Entfernen von Partikeln aus der Einlassluft von Gasturbinen zum Schutz der Turbinen und zur Verbesserung der Effizienz.

* Chemische Verarbeitung:

Filterung heißer Gase und Dämpfe bei chemischen Reaktionen, um Verunreinigungen zu entfernen und die Produktqualität sicherzustellen.

* Petrochemische Industrie:

Trennen von Komponenten in Gasströmen aus Raffinierungs- und Verarbeitungsprozessen.

* Stahl- und Metallindustrie:

Filterung heißer Rauchgase aus Öfen und Verbrennungsanlagen zur Kontrolle der Luftverschmutzung.

* Luft- und Raumfahrt:

Schutz empfindlicher Geräte vor Staub und Verunreinigungen in Umgebungen mit hohen Temperaturen.

Abschluss:

Die Hochtemperatur- und Hochdruck-Gasfiltration erfordert eine sorgfältige Planung und Auswahl

Materialien, um einen sicheren und effizienten Betrieb zu gewährleisten.

Durch das Verständnis der Herausforderungen und den Einsatz fortschrittlicher Technologien können Branchen effektiv handeln

Filtern von HTHP-Gasen für verschiedene Anwendungen,Beitrag zu verbesserter Leistung und Umwelt

Schutz und Betriebssicherheit.

Hochtemperatur- und Hochdruckflüssigkeitsfiltration

Flüssigkeiten mit hoher Temperatur und hohem Druck (HTHP) stellen besondere Herausforderungen für die Filtration dar

die extremen Bedingungen, die den Prozess erheblich beeinflussen können.

Hier ist eine Aufschlüsselung der wichtigsten Schwierigkeiten und Lösungen:

Herausforderungen:

* Viskositätsänderungen:

Mit zunehmender Temperatur nimmt die Viskosität von Flüssigkeiten ab, was die Aufnahme einiger Verunreinigungen erleichtert

um den Filter zu passieren.

* Wärmeausdehnung:

Sowohl die Flüssigkeit als auch die Filterkomponenten dehnen sich möglicherweise aufgrund von Temperaturänderungen unterschiedlich schnell aus

die Filterleistung beeinträchtigen und Undichtigkeiten verursachen.

* Druckeffekte:

Hoher Druck kann das Filtermedium verdichten und so seine Porosität und Filtrationseffizienz verringern. Zusätzlich,

Dies kann zu einer Belastung des Filtergehäuses und der Dichtungen führen, was zu möglichen Ausfällen führen kann.

* Chemische Kompatibilität:

Die hohen Temperaturen und Drücke können die chemische Reaktivität der Flüssigkeit erhöhen und erfordern spezielle Maßnahmen

Materialien für den Filter, um seine Integrität sicherzustellen und eine Kontamination zu verhindern.

* Korrosion:

Die Kombination aus hoher Temperatur, hohem Druck und potenziell korrosiven Flüssigkeiten kann die Korrosion beschleunigen

der Filterkomponenten, was deren Lebensdauer verkürzt und ihre Leistung beeinträchtigt.

Lösungen und Techniken:

Um diese Herausforderungen zu meistern, werden bei der HTHP-Flüssigkeitsfiltration verschiedene Lösungen und Techniken eingesetzt:

* Spezialisierte Filtermedien:

Hochtemperaturbeständige Materialien wie Edelstahlgewebe, gesintertes Metallpulver und Keramik

Fasern werden verwendet, um den extremen Bedingungen standzuhalten.

* Mehrstufige Filterung:

Durch die Implementierung mehrerer Filter mit unterschiedlichen Porengrößen können unterschiedliche Partikelgrößen berücksichtigt und erreicht werden

hoher Gesamtwirkungsgrad.

* Temperaturregelung:

Die Aufrechterhaltung einer stabilen Temperatur während des gesamten Filtrationsprozesses trägt dazu bei, die Auswirkungen thermischer Einflüsse abzumildern

Ausdehnung und Viskositätsänderungen.

* Druckfeste Gehäuse:

Dafür sorgen robuste Gehäuse aus hochfesten Materialien wie Edelstahl oder Titan

halten dem hohen Druck stand und verhindern Leckagen.

* Chemikalienbeständige Dichtungen:

Um die Kompatibilität zu gewährleisten, werden spezielle Dichtungen aus Materialien wie Teflon oder Viton verwendet

spezifische Flüssigkeit und verhindern Leckagen auch bei hohen Temperaturen und Drücken.

* Selbstreinigende Filter:

Diese beinhalten Mechanismen wie Rückpulsieren oder Rückfluss, um angesammelte Verunreinigungen zu entfernen

automatisch, wodurch der Wartungsaufwand reduziert und eine gleichbleibende Leistung gewährleistet wird.

Beispiele für HTHP-Flüssigkeitsfilter:

* Sintermetallfilter:

* Keramische Filterelemente:

* Metallgeflechtfilter:

* Hochtemperatur-Membranfilter:

Anwendungen:

Die HTHP-Flüssigkeitsfiltration spielt in verschiedenen Branchen eine entscheidende Rolle:

* Chemische Verarbeitung:

Trennen von Komponenten bei chemischen Reaktionen, Herausfiltern von Feststoffen und Verunreinigungen.

* Petrochemische Industrie:

Rohöl und Erdgas verarbeiten, Schadstoffe vor der Weiterverarbeitung herausfiltern.

* Stromerzeugung:

Filterung von Dampf und Wasser in Kesseln und Turbinen zur Verbesserung der Effizienz und zur Vermeidung von Geräteschäden.

* Stahl- und Metallindustrie:

Filtern geschmolzener Metalle und Legierungen, um Verunreinigungen zu entfernen und die gewünschten Eigenschaften zu erzielen.

* Lebensmittel- und Getränkeindustrie:

Sterilisieren von Flüssigkeiten und Entfernen von Verunreinigungen, um Produktsicherheit und -qualität zu gewährleisten.

Abschluss:

Das Filtern von Hochtemperatur- und Hochdruckflüssigkeiten erfordert spezielle Technologie und Sorgfalt

Berücksichtigung der extremen Bedingungen. Durch die Implementierung geeigneter Lösungen und Techniken

Die HTHP-Filtration kann in verschiedenen Branchen effektiv durchgeführt werden, um Produktqualität, Sicherheit usw. zu gewährleisten

betriebliche Effizienz.

Und am Ende listen wir einige spezielle Gase und Flüssigkeiten auf, die für die Filtration erforderlich sind

Spezielle Gase und Flüssigkeiten, die in der industriellen Fertigung filtriert werden müssen

Sondergase:

* Flusssäure (HF):

Ätzt die meisten Materialien stark und erfordert spezielle Filter aus Teflon (PTFE) oder anderen Materialien

resistente Polymere.

* Silan (SiH4):

Leicht entflammbar und pyrophor, erfordert spezielle Handhabungsverfahren und Filter, die darauf ausgelegt sind

sicheren Betrieb.

* Chlor (Cl2):

Giftig und ätzend, erfordern spezielle Materialien wie Hastelloy oder Inconel für Filter und Handhabungsgeräte.

* Ammoniak (NH3):

Giftig und ätzend, daher sind Filter aus Edelstahl oder anderen widerstandsfähigen Materialien erforderlich.

* Schwefelwasserstoff (H2S):

Hochgiftig und entflammbar, erfordert spezielle Filter und Sicherheitsvorkehrungen.

* Schwefeldioxid (SO2):

Korrosiv und giftig, daher sind Filter aus Edelstahl oder anderen widerstandsfähigen Materialien erforderlich.

Spezielle Flüssigkeiten:

* Hochreine Chemikalien:

Wird in der Halbleiter- und Pharmaindustrie eingesetzt und erfordert extrem hohe Reinheitsgrade

Spezialfilter wie Membranfilter oder mehrstufige Filtersysteme.

* Biopharmazeutika:

Empfindlich gegenüber Verunreinigungen und erfordern spezielle Filter zur Reinigung und Sicherstellung der Produktqualität.

* Geschmolzene Metalle und Legierungen:

Hohe Temperaturen und die Gefahr der Verfestigung erfordern spezielle Filter aus feuerfesten Materialien wie z

Keramik oder Hochtemperaturlegierungen.

* Geschmolzene Salze:

Stark korrosiv und erfordern spezielle Materialien wie Hastelloy oder Inconel für Filter und Handhabungsgeräte.

* Schlämme und Pasten:

Hohe Viskosität und abrasive Eigenschaften erfordern spezielle Filterkonstruktionen und -materialien, um eine effiziente Filtration zu gewährleisten

und Verstopfungen vorbeugen.

* Giftige und gefährliche Flüssigkeiten:

Erfordern spezielle Handhabungsverfahren und Filter, um Lecks und die Exposition gegenüber schädlichen Substanzen zu verhindern.

Notiz:

Dies ist keine erschöpfende Liste, und die spezifische Art des speziellen Gases oder der speziellen Flüssigkeit, die gefiltert werden muss, hängt davon ab

den spezifischen industriellen Herstellungsprozess.

Haben Sie ein spezielles Gas- oder Flüssigkeitsfiltrationsprojekt?

HENGKO ist sich bewusst, dass jede Filtrationsherausforderung einzigartig ist, insbesondere wenn es um die Handhabung spezieller Produkte geht

Gase und Flüssigkeiten. Unsere Fachkompetenz bei der Anpassung von Filtern an spezifische Anforderungen hebt uns in der Branche ab.

Wenn Sie spezielle Filtrationslösungen benötigen, sind wir für Sie da. Sei es für eine einzigartige Anwendung

oder in einer herausfordernden Umgebung ist unser Team in der Lage, Filter zu entwickeln und herzustellen, die Ihren Anforderungen gerecht werden

genaue Anforderungen.

Lassen Sie sich von Filtrationsherausforderungen nicht ausbremsen. Kontaktieren Sie uns für OEM (Original Equipment Manufacturer)

Dienstleistungen, die auf die spezifischen Anforderungen Ihres Projekts zugeschnitten sind.

Kontaktieren Sie uns noch heute unterka@hengko.com um Ihr Projekt zu besprechen und wie wir Ihnen helfen können, Ihre Ideen in die Realität umzusetzen.

Wir sind bestrebt, qualitativ hochwertige, maßgeschneiderte Filterlösungen anzubietenLösungen, die Ihnen helfen, optimale Ergebnisse zu erzielen.

Zeitpunkt der Veröffentlichung: 08.12.2023